汽車產業_3D列印零件提升開發效率

在3D列印技術眾多的應用領域中,汽車行業是3D列印技術最早的應用者之一。早在3D列印技術發展的初期,一些歐美發達國家的汽車產業就開始將3D列印技術應用於汽車研發過程。如今3D列印已經被廣泛應用於汽車零部件的研發。2017年12月29日,南極熊對上海某汽車公司進行了專訪,深入地瞭解了3D列印是如何應用於汽車零部件製造,以及3D列印對汽車行業帶來的影響和轉變。

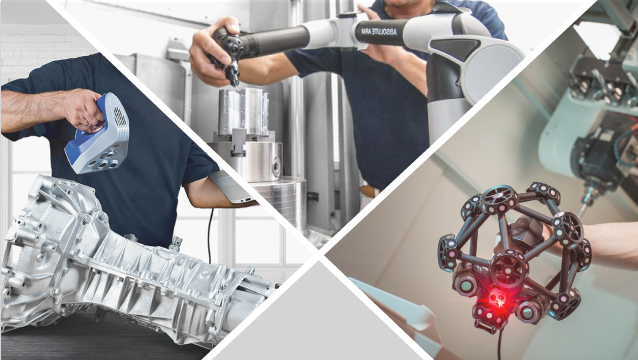

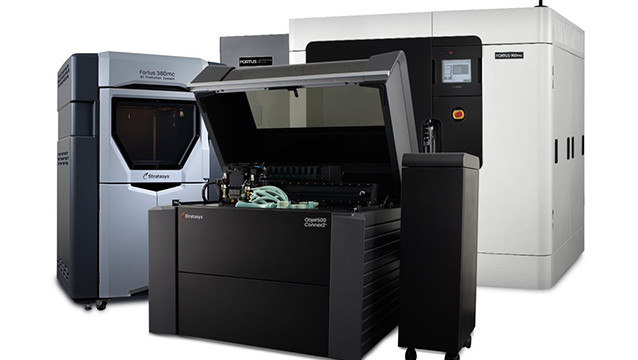

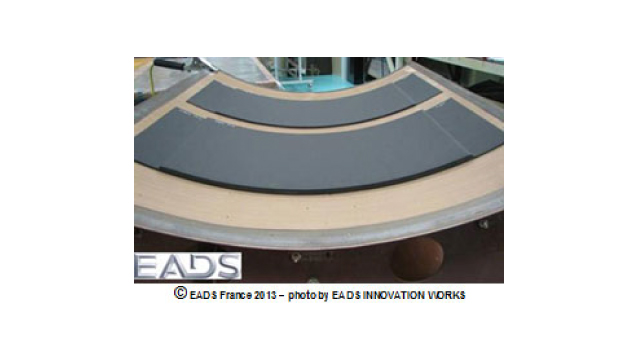

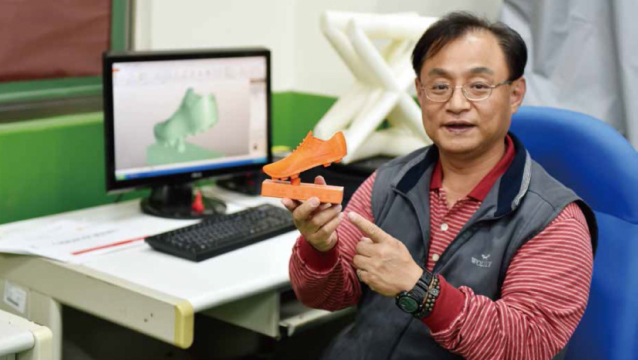

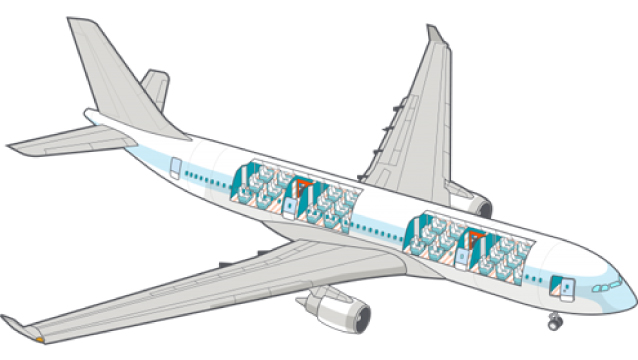

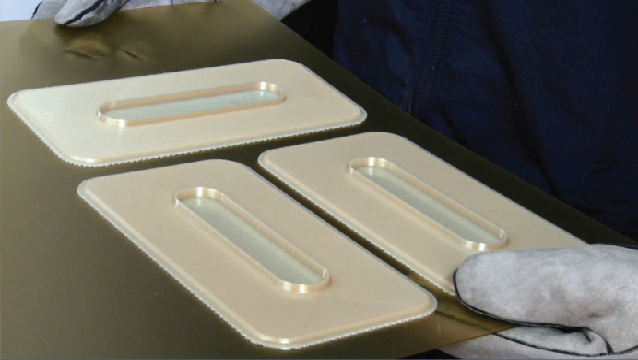

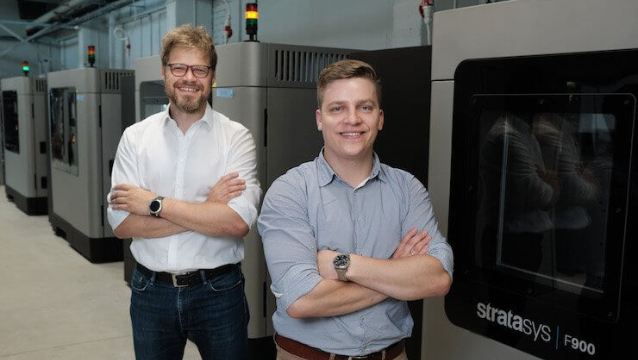

該汽車零部件公司主要業務是天窗系統,包括普通天窗、全景天窗、以及全天窗模組等產品,具有優秀的設計、工程和製造能力,寶馬、通用、大眾等名牌企業都是他們的客戶。為了彌補在產品研發驗證方面的缺陷,經過8個月時間的充分調查和研究,他們最終鎖定了美國Stratasys發佈的最新FDM工業級設備F123系列。材料方面,由於ABS材料良好的強度、柔韌性、機械加工及抗高溫性能,以及經過了嚴格的抗10000次的耐磨性測試,成為研發工程師的首選塑膠,完全滿足其對零部件強度的要求。

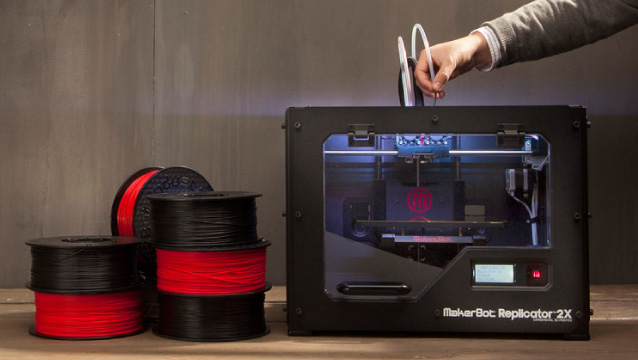

3D列印設備的使用體驗如何?研發工程師告訴南極熊,經過日夜不間斷的列印測試,目前的良品率高達90%以上,不良品主要是由於工程師自身的原因造成,比如技術參數設置不準確,由設備自身原因導致的不良品率幾乎為零。生產效率方面,平均十幾個小時就能完成汽車零部件的列印,對其列印速度基本滿意。此外列印成本也在可接受的範圍內。從這個角度來看,3D列印設備已經發展到了“可靠、一致、可預測”的程度。

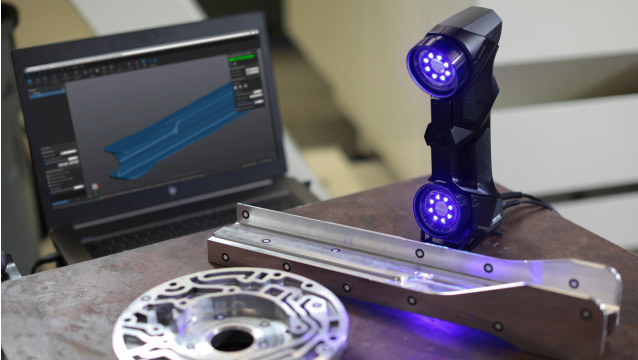

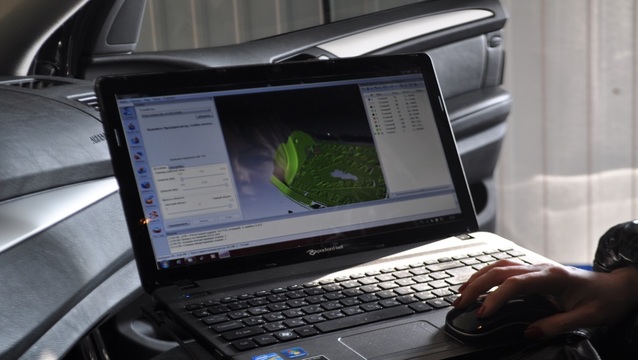

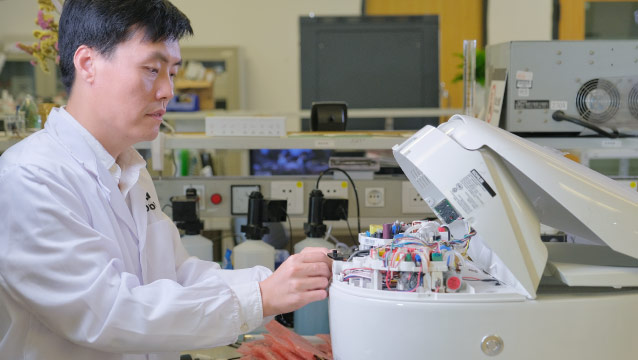

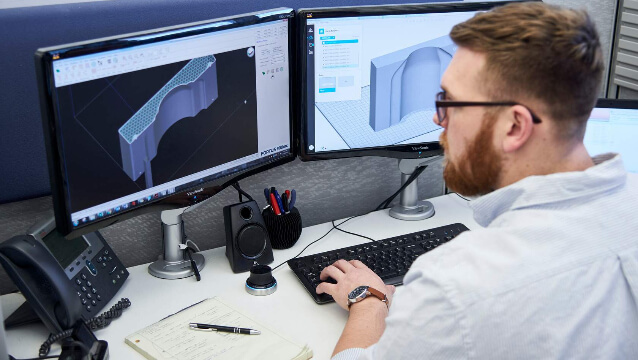

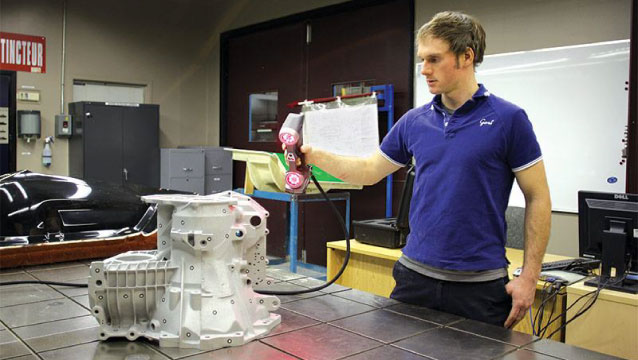

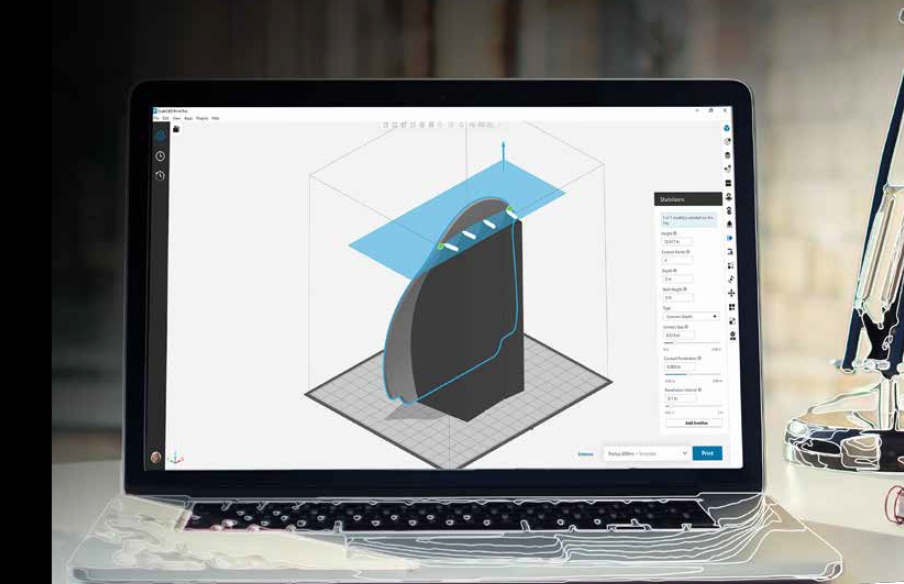

目前該公司引進3D列印技術主要的應用集中於研發環節,應用於3D列印試驗模型、功能性原型等形式。相關負責人告訴南極熊記者:“以前在汽車天窗部件上的研發用的CNC機床或者手工來製造,包括切削、鑽孔、黏接等工藝,費時費力,甚至不少樣件需要委外加工,如果達不到要求就要重新做,大量的時間成本就耗費在這上面。有了3D印表機以後,我們自己就能做研發,不再需要委外加工,簡單快捷。並且能夠實現快速修改設計方案並大量反覆運算,在確保原型產品設計品質的同時,大大縮短了產品設計和原型開發所需的時間,提高了研發效率。”南極熊瞭解到,該公司自行列印比委外加工的成本支出降低了近50%。此外,由於委外加工的採購流程非常繁雜,把3D列印的製造全程放在自己公司後,時間成本有非常明顯的節省。

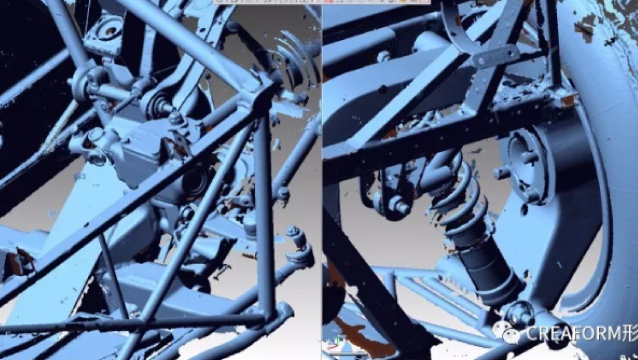

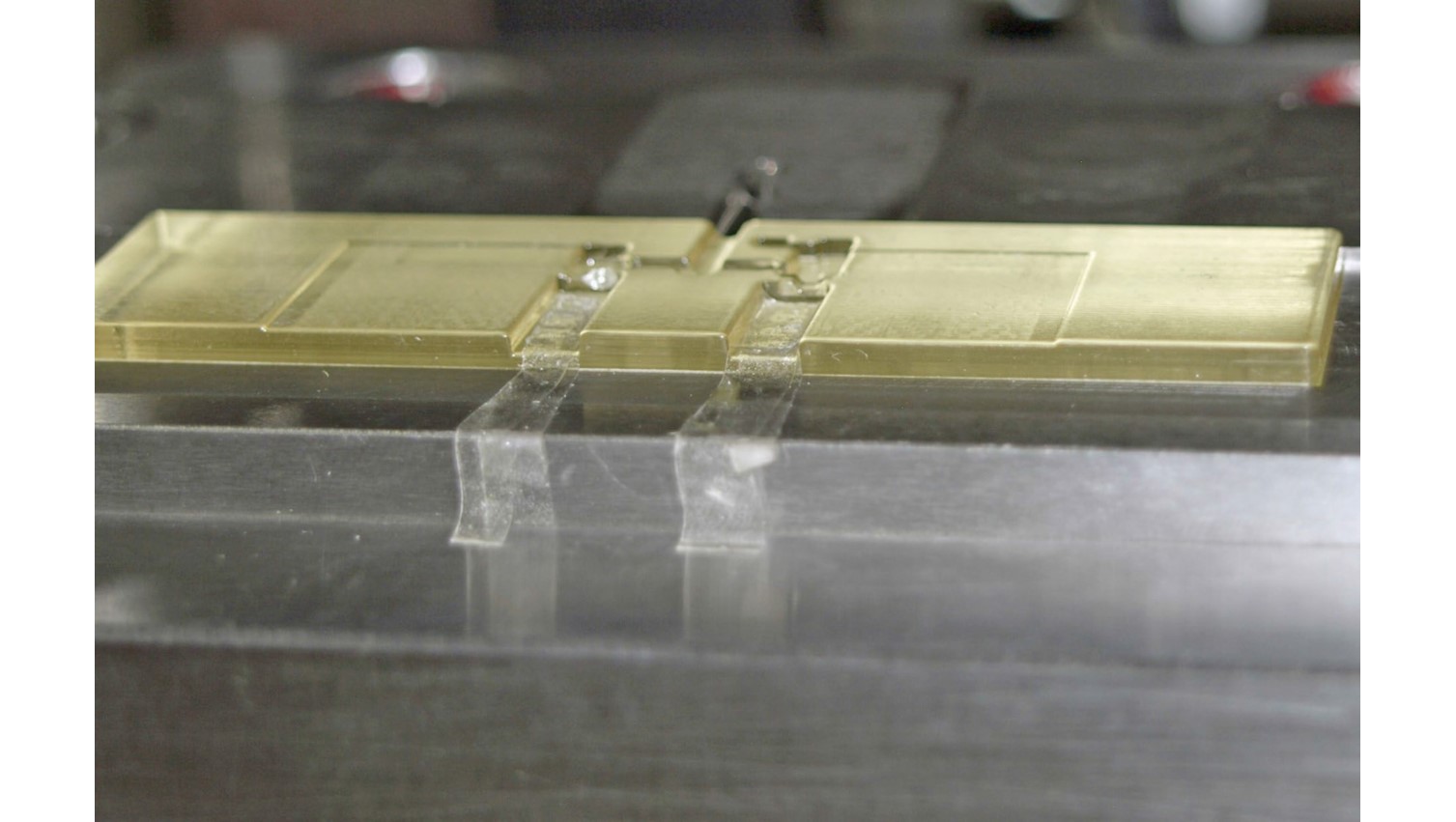

關於3D列印是否可應用於直接製造最終零部件的問題,我們瞭解到,“直接製造”對零部件機械性能、光潔度等要求嚴格,因此對3D列印技術水準的要求高,對應的成本也較高。比如某3D列印零部件使用的是玻纖材料,3D列印技術的應用空間還比較小,因此更多地還是用於產品的原型驗證。另外,受到印表機成型尺寸的限制,有的大尺寸天窗零件需要分解成多個部分,列印完成之後進行拼接。

目前相比國外,在國內汽車零部件產業,自主購買使用3D列印設備的比例還是不算太高,這是一家走的比較前端的汽車零部件公司。汽車行業由於自身規模大、研發投入多、應用3D列印技術時間長等因素,將在3D列印技術應用中佔據重要位置。汽車行業巨大的市場規模為3D列印技術在汽車領域的應用提供了廣闊的市場空間。我們相信在未來,3D列印在材料性能、成本方面有望達到汽車直接生產應用的要求,朝向更高價值的應用轉變。