三得利_3D吹塑成型瓶身模具應用

“試製評估時間從每次1.5 個月縮短至最短3 天,商品設計的完成度也有了跳躍性的提升”

三得利研究開發生產管理株式會社※SCM 本部包裝材料部課長加堂立樹先生

※負責三得利集團共同的製造(研究、開發、生產、採購、物流、品質保證)業務

將3D 列印樹脂模具“Digital Mold®” 用於吹塑成型,打造競爭力更強的產品

三得利研究開發生產管理株式會社借助STRATASYS POLYJET 3D 印表機,在試製塑膠瓶時從外購金屬模具轉變為在內部製作模具,大幅縮短時間,實現高度複雜的設計

三得利集團以銷售清涼飲料和酒精飲料為主,在全球開展業務,全球年銷售額達2.6 兆億日元。作為綜合飲料廠商,其規模位居世界第六。其中,清涼飲料的銷售額占一半以上,酒精飲料銷售額略低於4 成。1899 年,集團作為鳥井商店創立時,便確立了客戶至上的“三得利製造價值觀”和行動指南。該行動指南一直延續至今,並從2016 年開始成為三得利集團與海外集團企業共同的準則。2017 年1 月,三得利研究開發生產管理株式會社成立,擔負起集團各公司的製造職能,負責從原物料採購、製造、銷售到客戶飲用時為止的整個價值鏈的品質保證、生產技術的開發和引進、製造人才的培養,以及供應鏈整體效率的改善和成本控制等任務。

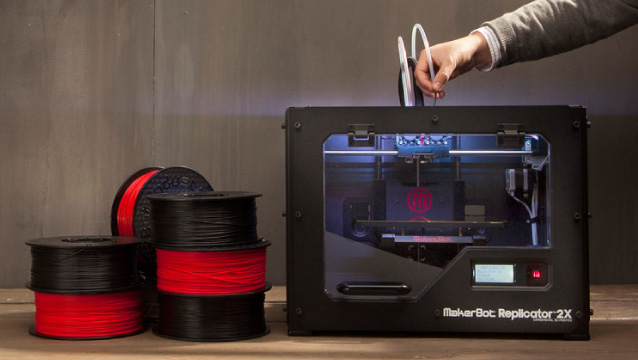

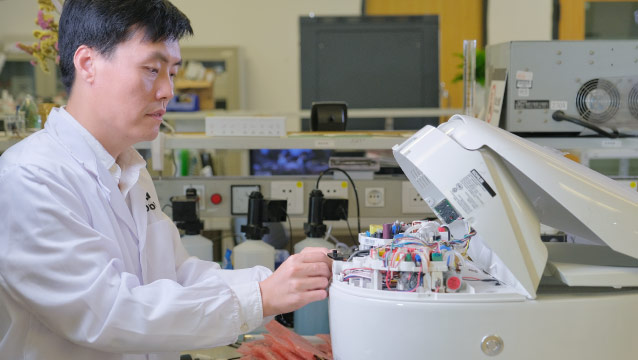

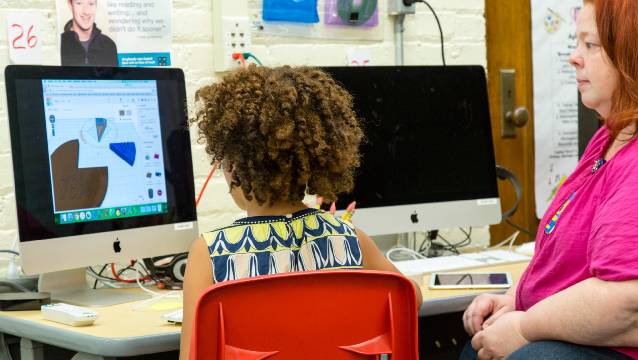

三得利研究開發生產管理株式會社在清涼飲料容器的試製開發過程中,引進了Stratasys 公司的PolyJet 系列3D 印表機Objet Eden 260VS,以代替原本委託給外部企業的模具製作環節,進而大幅縮短了試製評估時間,使塑膠瓶設計的完成度得到顯著提高。

如何在有限的開發時間內提高飲料瓶的完成度

在三得利飲料包裝的開發過程中,公司堅持“為實現可持續發展社會做貢獻”的理念,重視“可追溯性”;並從“為客戶提供美味飲料”的宗旨出發,重視“飲用品質的提升”,始終將這兩點作為開發的基本原則。該公司的塑膠瓶設計開發流程在此基礎上展開,首先由市場行銷人員構思商品概念,再由概念設計師將商品概念轉化為設計草圖,然後包裝工程師和產品工程師根據設計草圖集思廣益,以實現商品概念。與此同時,反復進行試製和評估,從而提高設計的完成度。

三得利研究開發生產管理株式會社SCM 本部包裝材料部課長加堂立樹先生談到:“在商品開發過程中,設計非常重要。飲料廠商將概念設計工作外包的情況很常見,但我們公司擁有專門的概念設計部門。必要時,主管設計師與市場行銷人員、包裝工程師、產品工程師可以立即開展面對面的交流,以確定下一步的行動,我認為這是很突出的優勢。”

在開發新塑膠瓶時,從敲定設計到生產線開工,大概需要6 至9 個月的時間。新商品的推出或現有商品的更新大多會在春季和秋季進行,開發工作通常也會以此為目標而推進,既要兼顧可追溯性和品質提升,又要在有限的開發時間內,達到日益提高的塑膠瓶輕量化標準,實現複雜的商品概念設計。為了在這兩方面達到高度平衡,我們面臨著非常嚴峻的考驗。

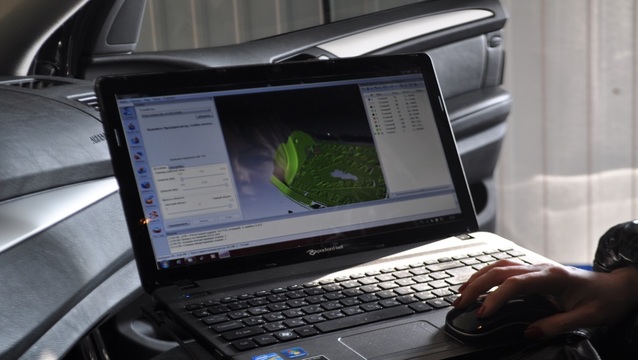

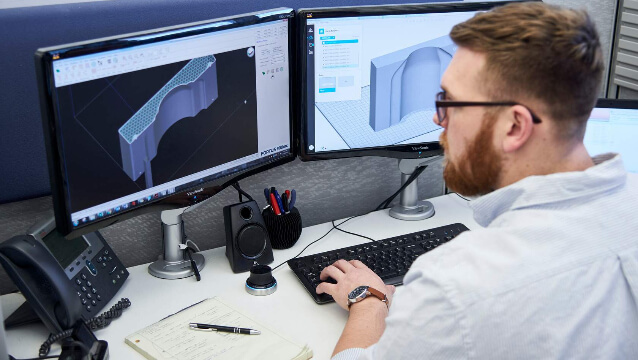

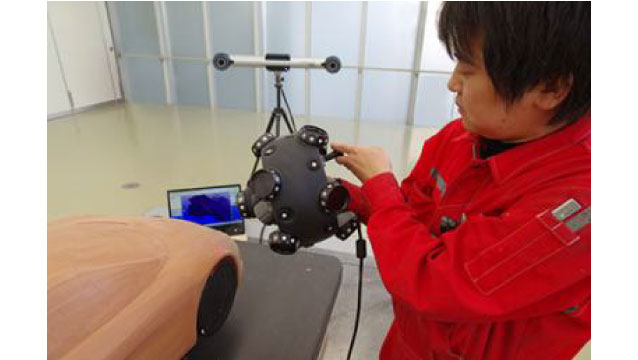

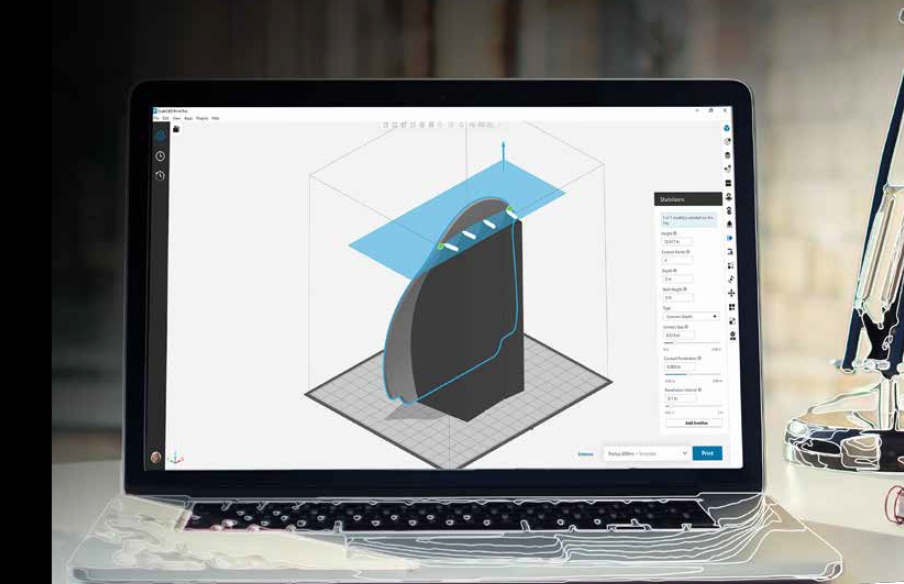

三得利研究開發生產管理株式會社在公司內部組建了專門設計部門,負責概念設計。引進3D 印表機之後,主管設計師與包裝工程師能利用3D CAD 圖紙進行討論,使每次試製評估的準確度得以顯著提高

為縮短新塑膠瓶試製開發的前置期,使用3D 列印機制作的樹脂模具

在製造塑膠瓶時的“吹塑成型(為製作飲料瓶的中空形狀而採用的塑膠加工方法)”工序中,需要樹脂模具能夠承受加熱器熱度和空氣壓力

Stratasys 3D 印表機是最佳解決方案

為此,三得利研究開發生產管理株式會社開始探討使用3D 印表機進行數位化製模的方法。“過去,為了試製塑膠瓶,我們會從外部採購鋁制模具。但與金屬模具廠商之間的溝通以及金屬加工等因素總是會拉長開發的前置期。也出現過雖然有想要試製的飲料瓶形狀,但因為時間限制而不得不放棄的情況。在摸索如何縮短前置期的過程中,我們發現了用樹脂取代金屬,並且可以在公司內部完成製作的3D 印表機”,在談到引進3D 印表機的契機時,該公司SCM 本部包裝材料部的秋山高志先生如此說道。

為縮短前置期,除3D 印表機外,該公司還針對電腦模擬技術和切削加工機進行過比較和討論。模擬技術需要較長的計算時間,而且實際的飲料瓶資料與計算結果相比,也存在少許偏差。而使用切削加工機製作模具時,雖然成品本身沒有問題,但CAM 及加工機的設定等非常耗時。

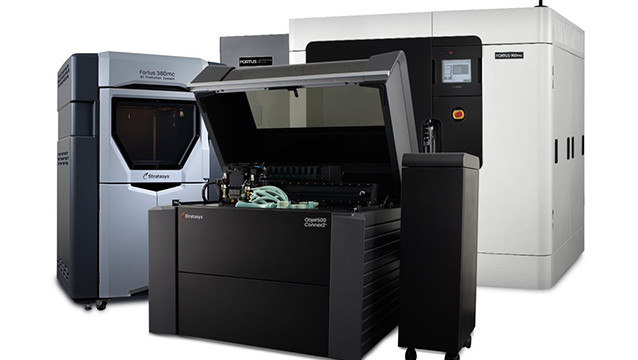

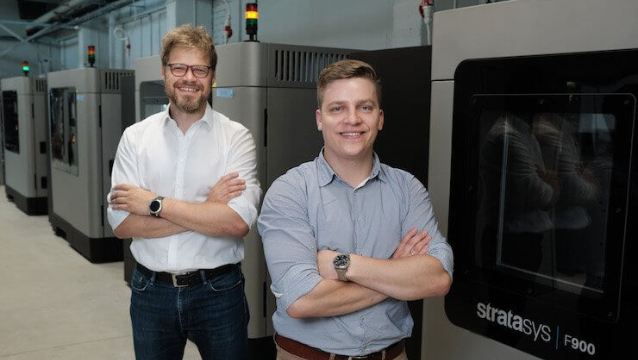

該公司最終選擇了3D 印表機的Digital Mold 技術,那麼從眾多3D 印表機中選擇Stratasys 產品的原因又是什麼呢?“在製造塑膠瓶的吹塑成型(為製作飲料瓶的中空形狀而採用的塑膠加工方法)工序中,模具必須承受成型時加熱器的熱度和空氣壓力。此外,雖然是試製,但如果模具表面不夠光滑,也會對塑膠瓶的強度評估和外觀設計評估造成影響。因此,我們選擇了層壓間距小、後處理常式簡單的Stratasys PolyJet 技術。鑒於豐富的樹脂種類和出色的成型速度,我們最終選擇了Objet Eden 260VS。”秋山先生說道。

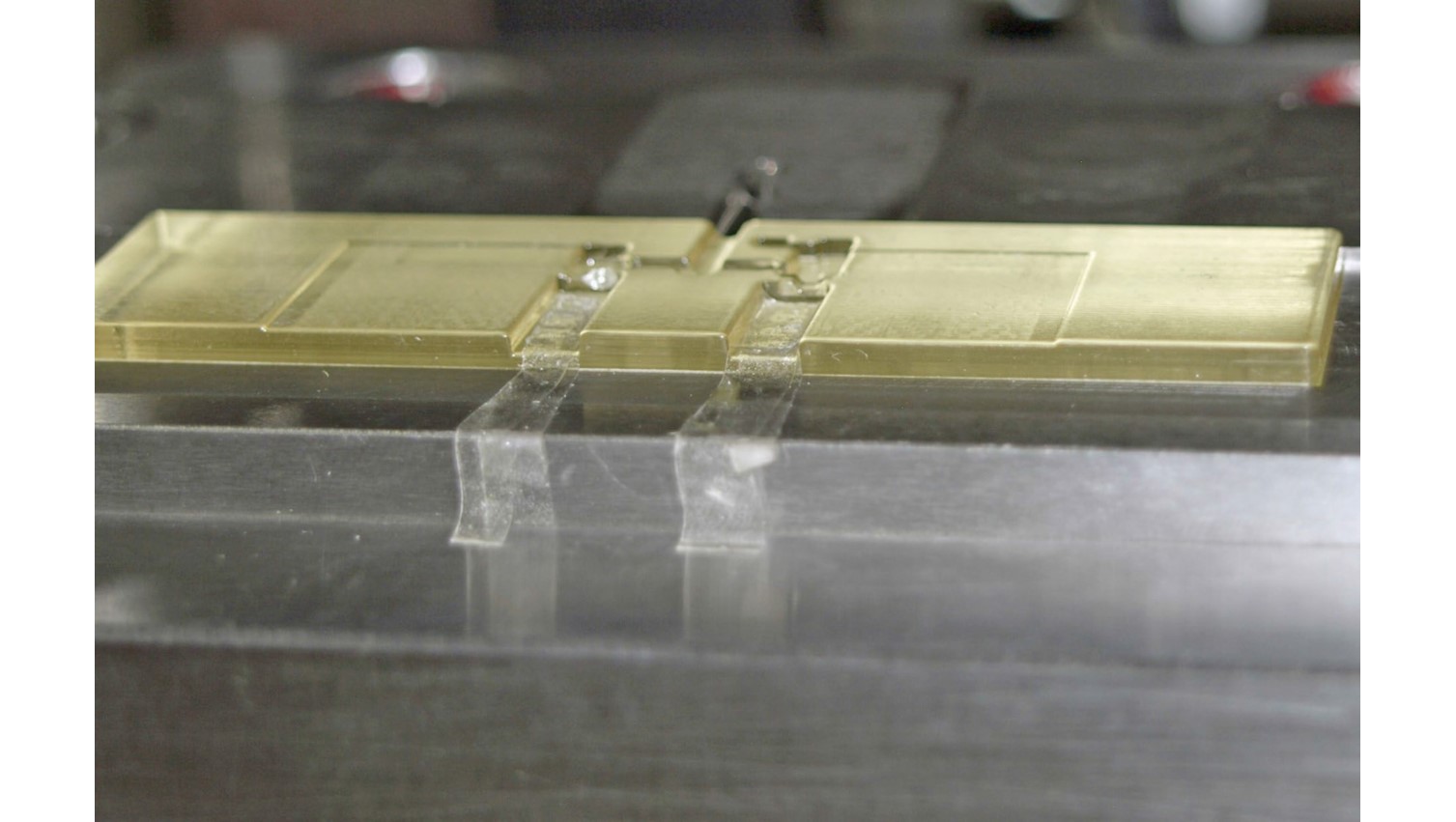

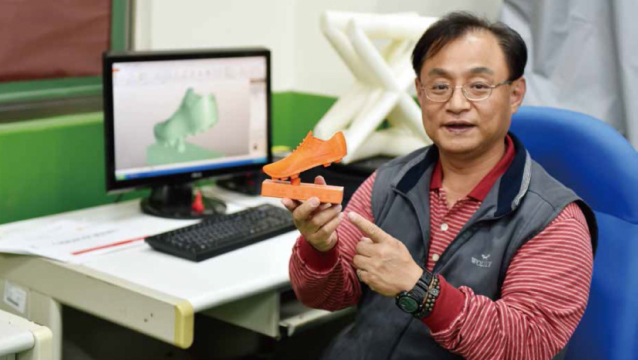

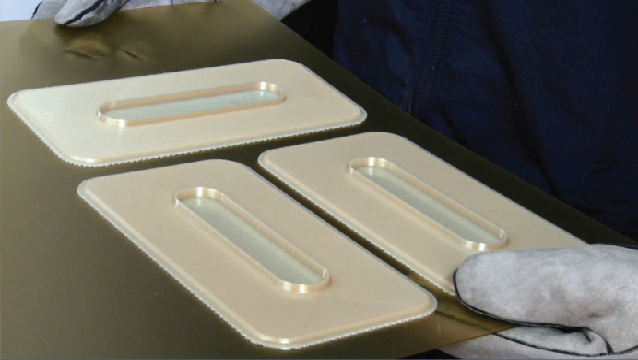

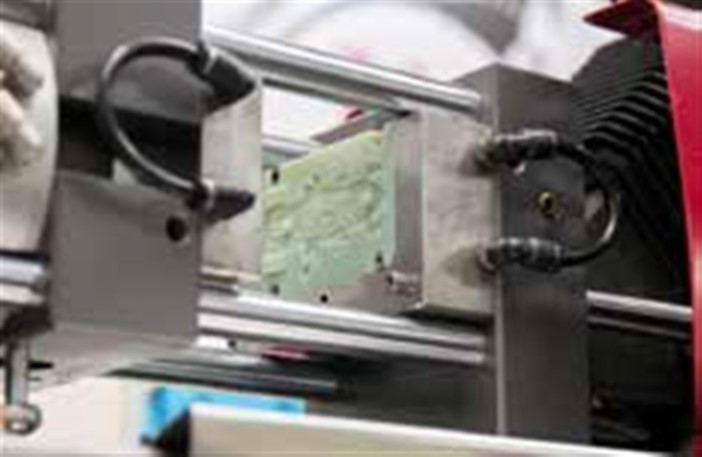

透過3D 列印機制作的樹脂模具,製作塑膠瓶試製品

利用3D 列印機制作的樹脂模具,經試製後設計完成的塑膠瓶

兩大效果:增加試製次數和提升評估準確度

“在引進Objet Eden 260VS 時,Stratasys 公司的銷售合作夥伴Altech 公司給予了協助,我親眼見證了透過使用3D 印表機來增加試製次數的效果。使用傳統模具進行試製評估時,每次大約需要1.5 個月,而使用3D 列印機制作的樹脂模具,可以縮短至最短3 天。並且,在引進3D 印表機後,我們還在包裝工程師中培養了會使用3D CAD 的人才,概念設計師也要使用3D CAD。因此,雙方會在試製前使用相同的3D CAD 圖紙進行討論,大幅提高了每次試製評估的準確度。試製評估最快3 天就能完成,因此,概念設計師、市場行銷人員、包裝工程師、產品工程師可以拿著試製品的實物和資料,迅速地交流正確資訊。”加堂先生說道。

Digital Mold 技術為三得利研究開發生產管理株式會社帶來了巨大成功,這一消息立即傳到了日本國內以及海外三得利集團的各公司,引起了強烈反響。“海外公司對極短的試製週期尤其感興趣,美國的Beam Suntory、歐洲的Orangina Schweppes 等紛紛表示希望立即引進這一技術。”秋山先生說道。

3D 印表機的引進已經證明對於縮短包裝開發週期有顯著效果,所以該公司考慮今後也會向酒精飲料和其他事業部門推廣這一技術。而且,除了塑膠瓶/包裝試製開發,他們還將關注生產現場的工具、夾具制作等作業效率的提升。“我們正在考慮今後能否將該技術用於生產設備,利用3D 印表機,也許能明顯縮短生產交期。”加堂先生說道。

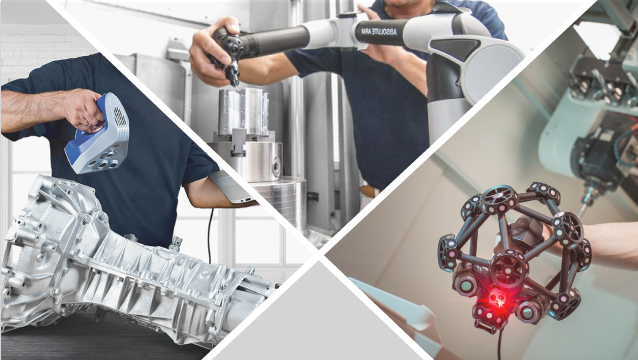

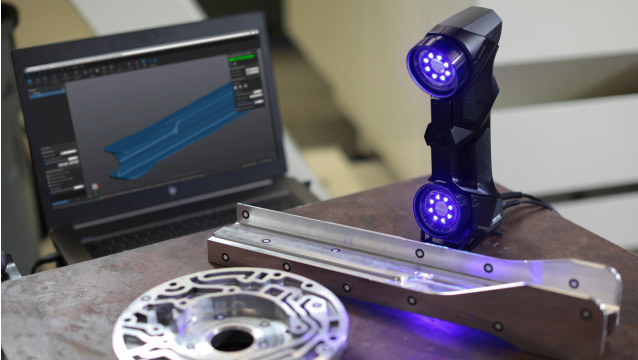

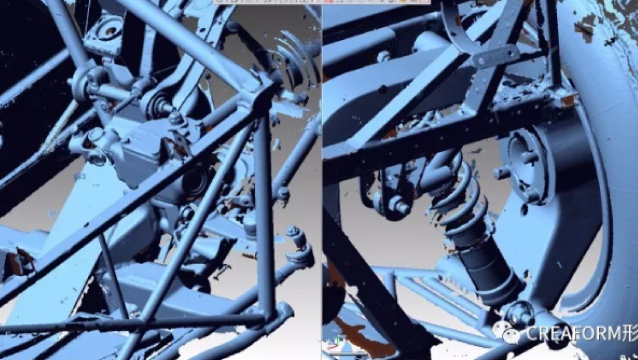

根據配件的3D 資料設計模具

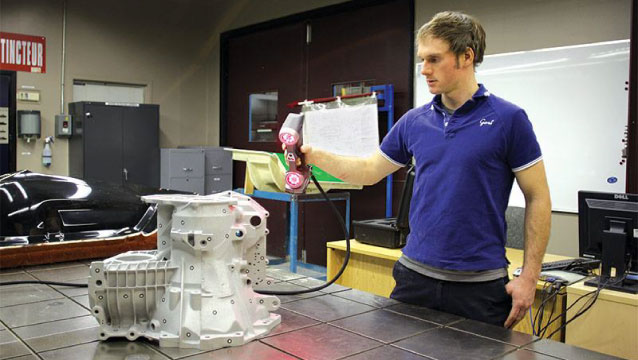

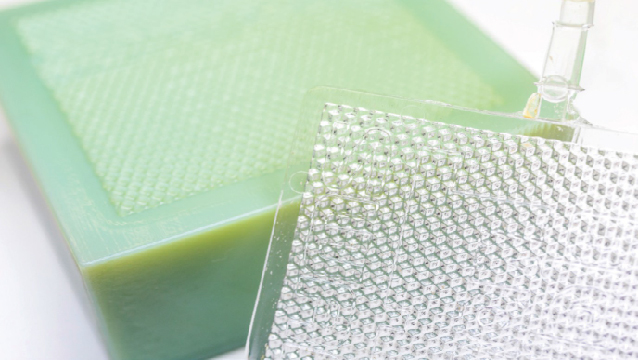

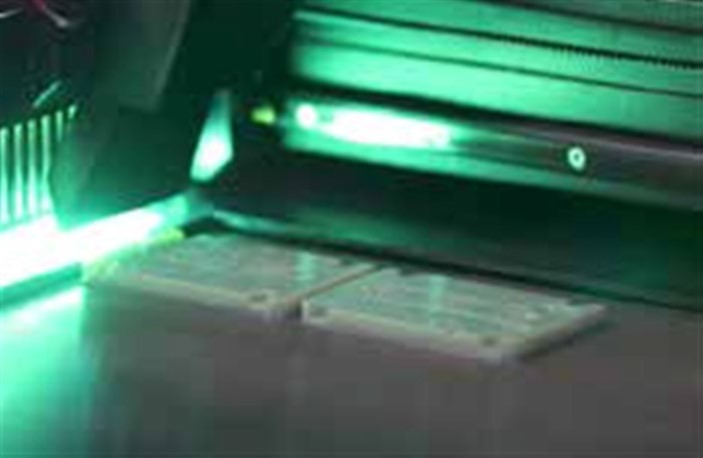

用PolyJet 3D 印表機製作數位模具

在成型機上安裝數位模具進行成型加工

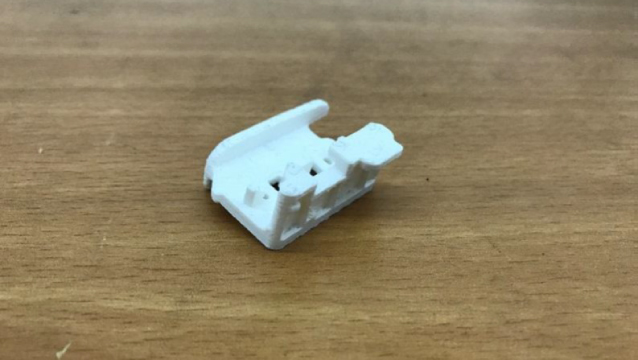

注塑成型的配件

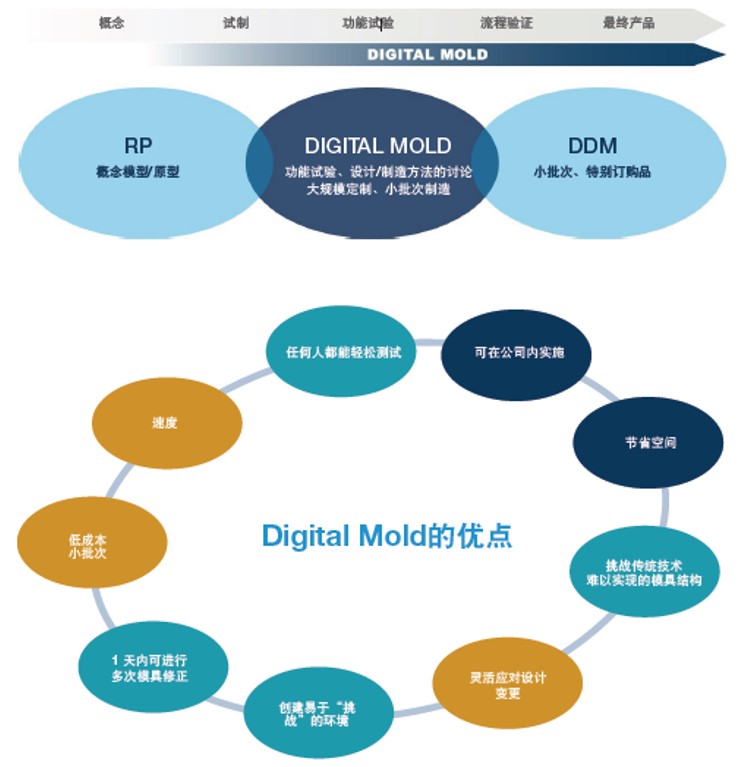

3D 列印樹脂模具應用“Digital Mold”是什麼?

所謂Digital Mold,是指利用3D 列印機制作的樹脂模具以代替傳統的金屬制模具的新型製造技術。“數位ABS” 是Stratasys 提供的數位材料之一,借助使用該材料製作的樹脂模具,能獲得“材料與最終產品相同”的配件。在過去,這被視為3D 列印模型應用的極限,因此能夠在產品開發流程中發揮重要作用。