手持3D掃描器解決方案協助裕隆汽車翻轉傳統製程

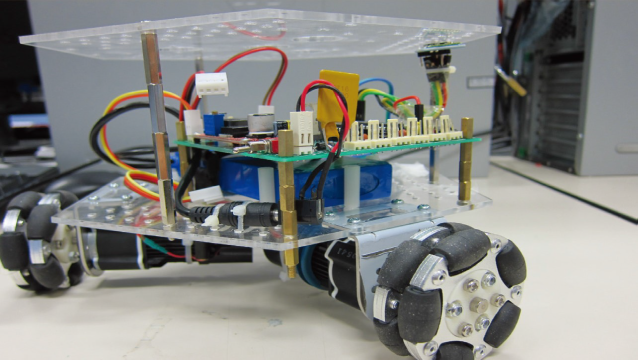

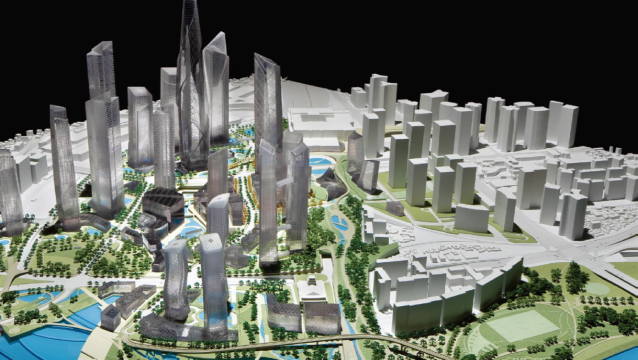

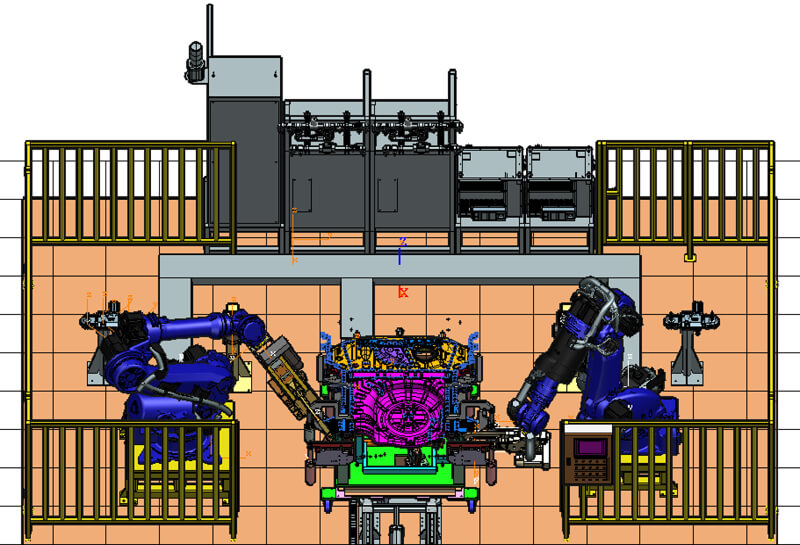

▲ 車體產線-未來趨勢已朝向無人化工廠結合ROBOT自動焊接流程

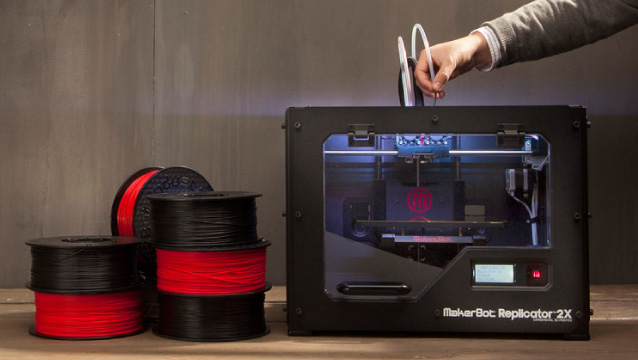

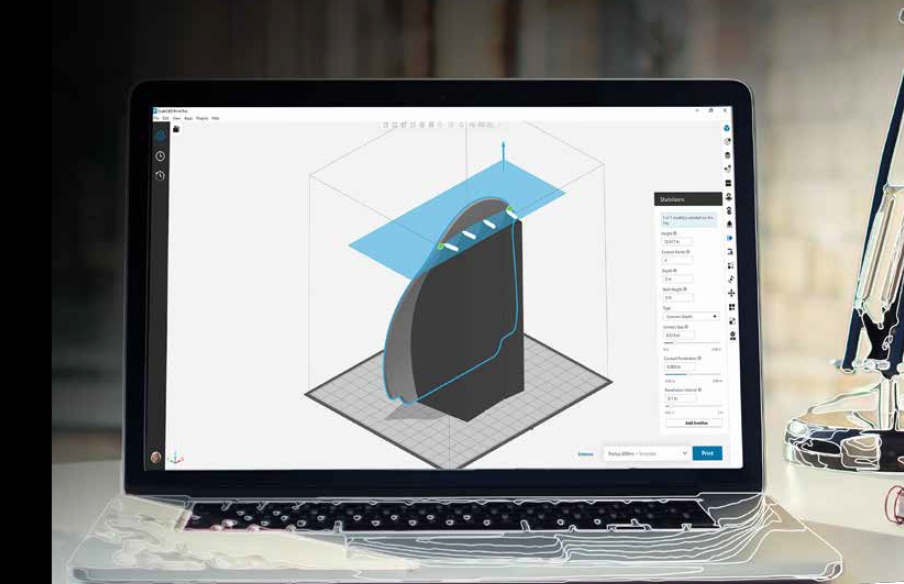

3D列印為許多產業帶來一波新的能量,其中手持3D掃描器的技術也是相應而起的新興技術;根據調研機構IDC市場報告其製造業以「汽車產業」最廣泛,多半利用3D掃描來執行品管控制或是快速精準擷取最前端的3D數位資料,都是汽車產業購入手持3D掃描器的主因。

台灣汽車工業發展自今超過六十年,不論是研發設計、製造品質或管理能力均已達到高水準。但近年面臨新趨勢衝擊,如電動汽車、自動駕駛、新生產製程、客製化要求以及輕量化複合材料等需求下,「數位化」改變了汽車製造業。通業技研運用3D掃描協助汽車製造業解決開發過程中的痛點,各式3D工業級掃描儀推薦、手持3D掃描器、3D雷射掃描器、三維掃描儀的應用解決方案,透過3D數位化提供多元車型設計,縮短產品上市時程,並於開發週期執行品質驗證,避免時間/金錢的錯誤成本,達到最佳化、高效率及最高品質的生產製造流程。

裕隆汽車展現3D數位製造成效

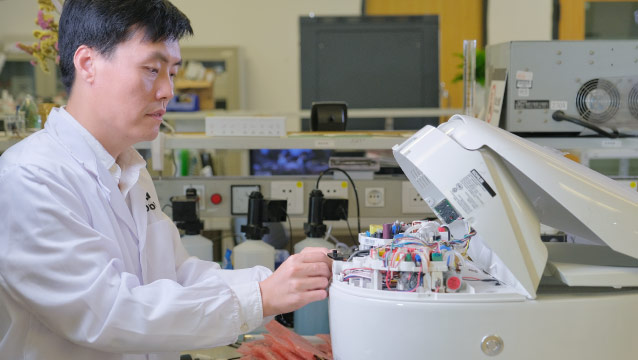

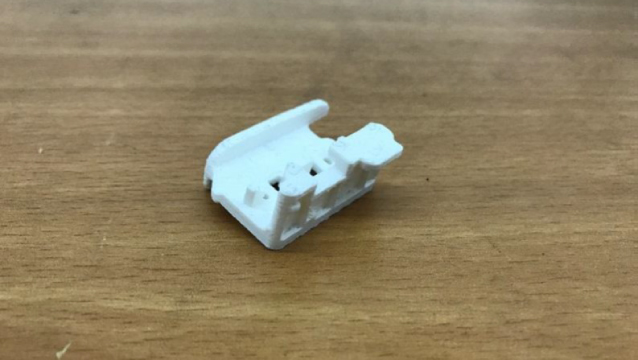

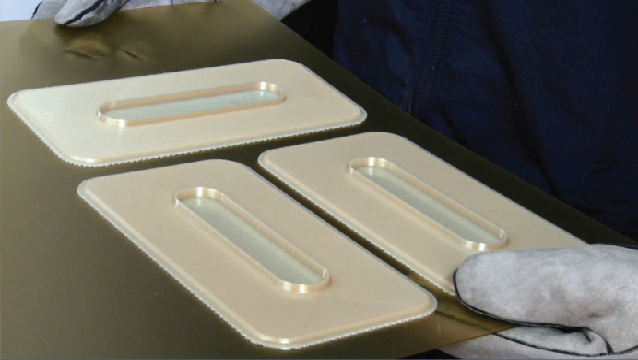

裕隆汽車三義工廠成立於1981年,歷經近40年不同車型的開發與製造,為對應台灣市場需求,生產線已進化為少量多樣生產,一條產線可對應近10個不同車款的混線生產方式,但因早期生產設備並無3D建模,因此在新車款導入時,常需花費很多人力工時與老師傅的過往經驗去進行產線改造,造成失敗成本高與經驗不易傳承,導入虛擬製造進行DR(Design Review)低減失敗成本並將開發經驗保留於雲端系統。

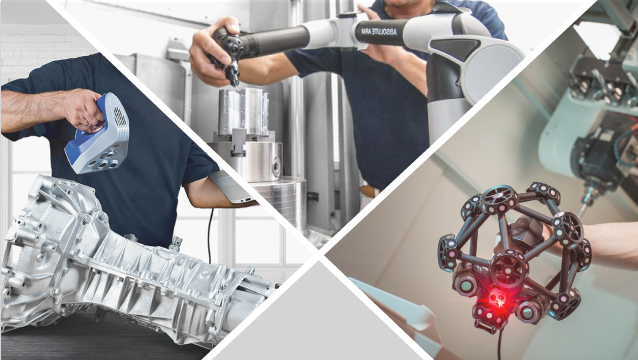

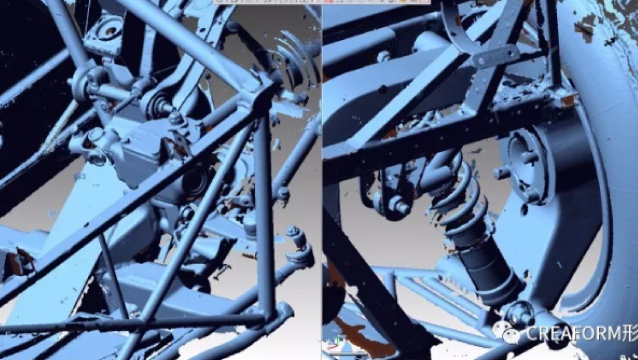

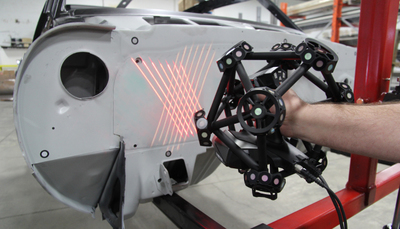

▲ 裕隆生技部提供產線照片,其中空間位置狹小,適合運用手持3D掃描器來協助運用。

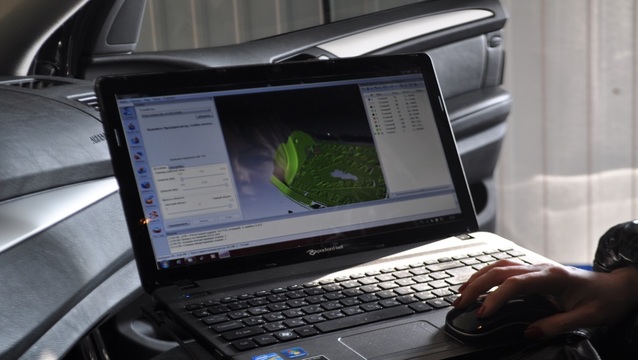

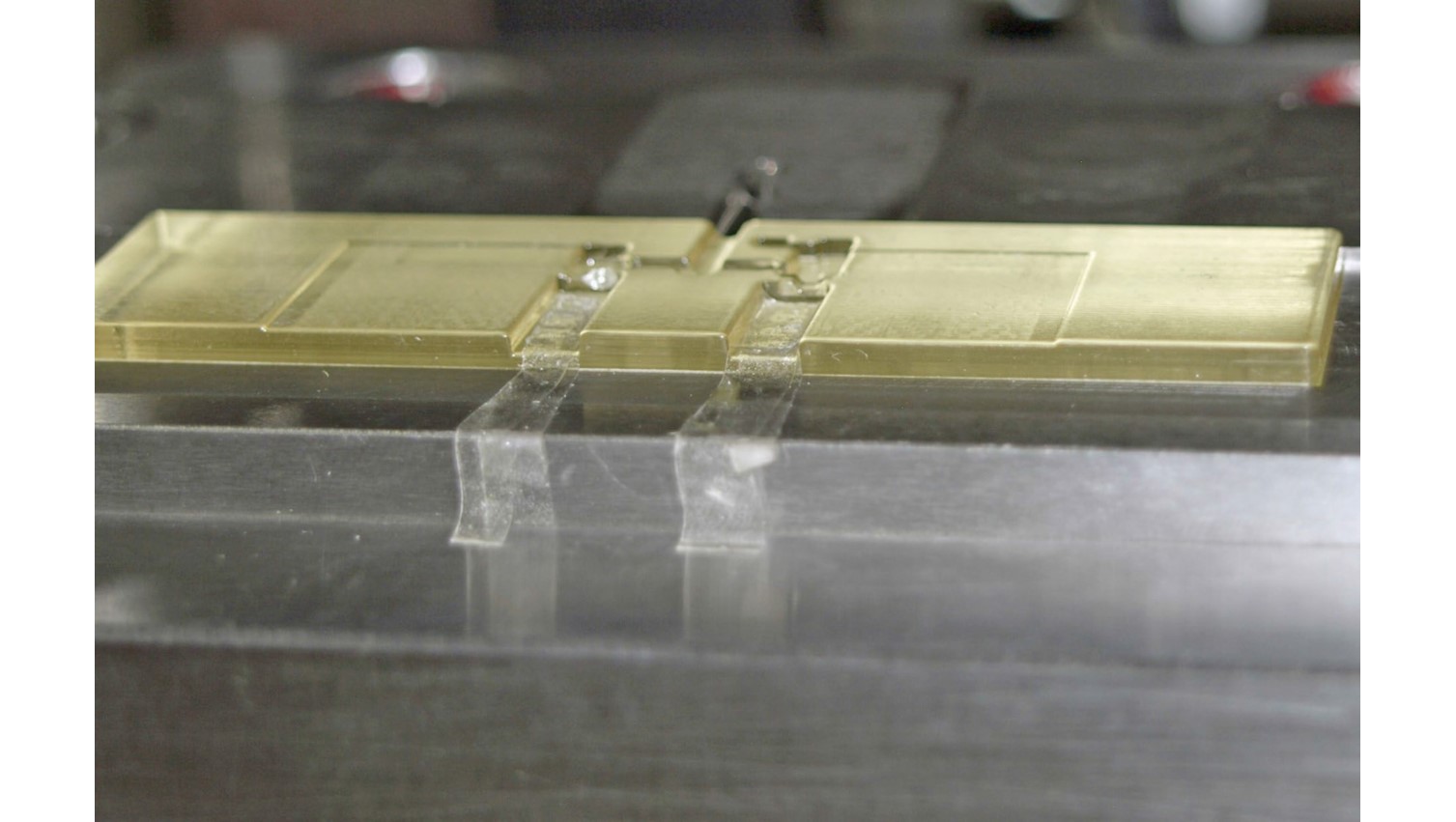

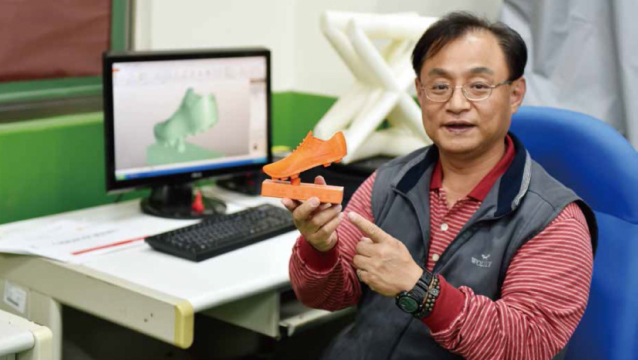

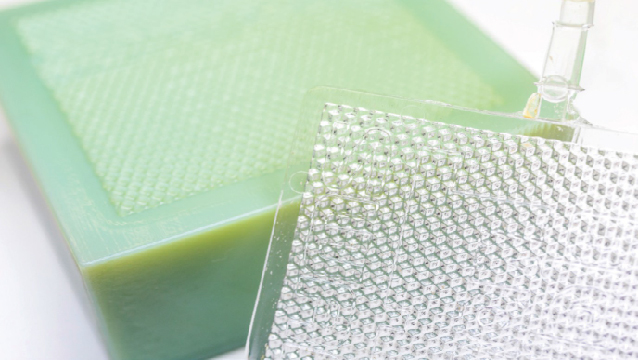

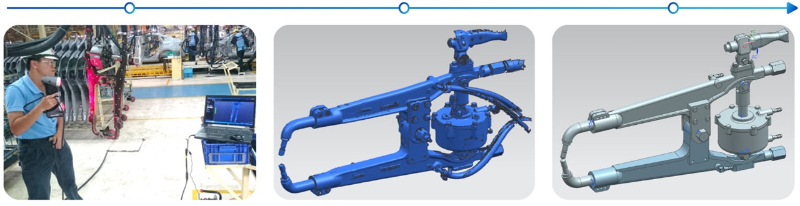

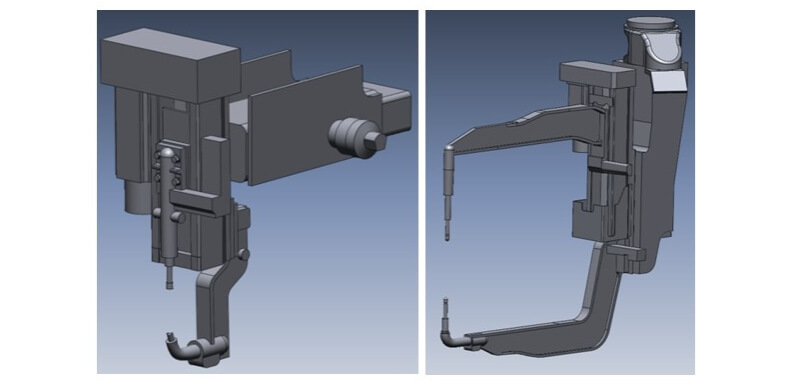

▲ 裕隆生技部將ROBOT用的焊槍透過Creaform手持3D掃描器快速擷取數位資料,再將掃描後的點雲資料進行3D建模,取代傳統正向工程量測及繪製,可減少3天的人力工時,將效率提升至60%。

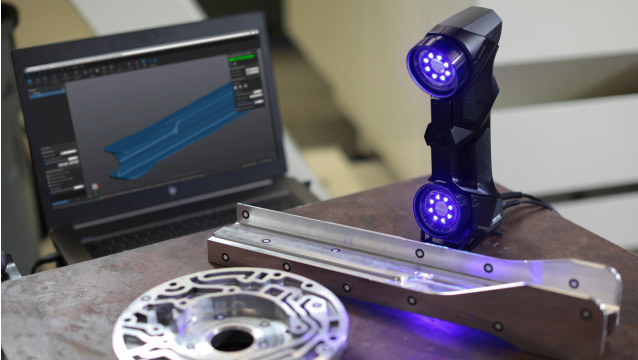

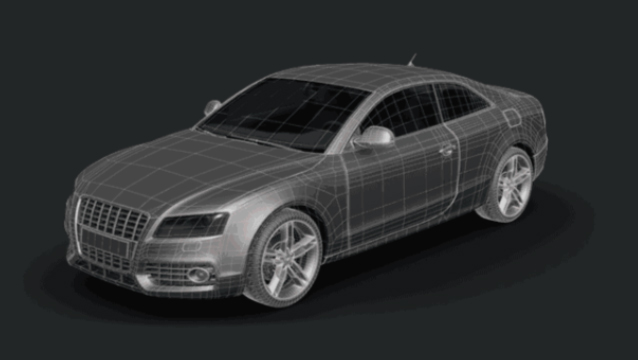

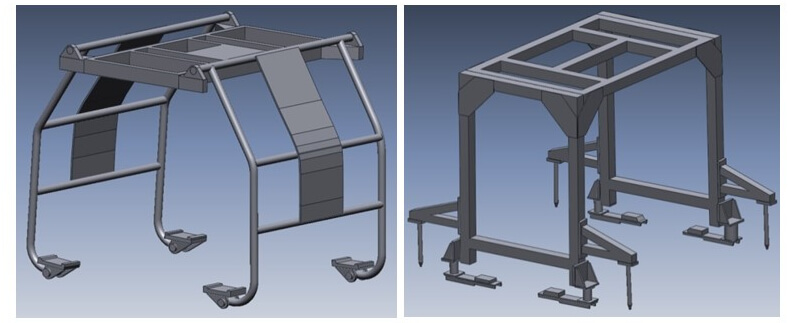

▲ 車體吊車3D建模圖/裕隆汽車-生技部提供

▲ ROBOT用的焊槍3D建模圖/裕隆汽車-生技部提供

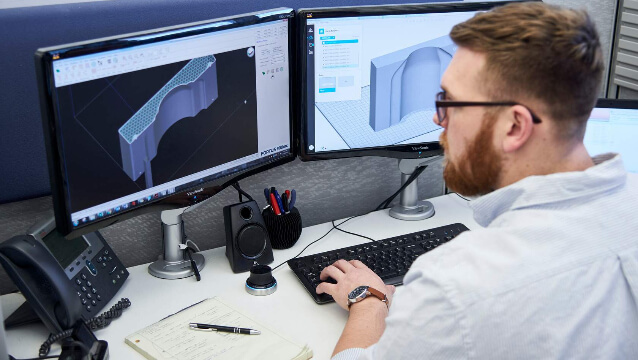

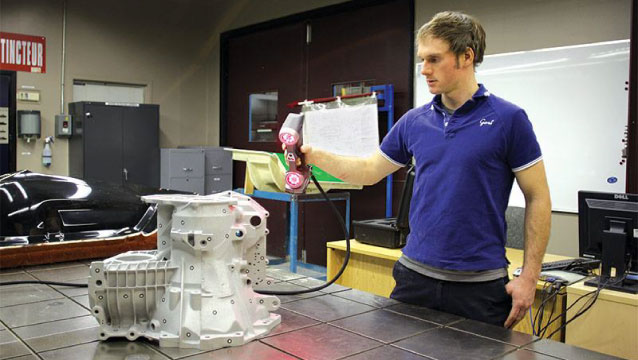

裕隆汽車生技部吳健銘指出,「數位製造是透過虛擬3D環境建構產線,並於產線中進行虛擬生產,驗證產線稼動率、發掘瓶頸製程/工站、工時預估等。每當有新車型要進行生產,如運用的是新產線,只要請設備廠商提供3D圖,但若透過舊產線改造,最常見的困難點是設備3D建模不全,因此數位製造前必須將產線設備都進行數位化,才能模擬其作業合理性、機械手臂機構動作是否有干涉,進行產線規劃方案。」

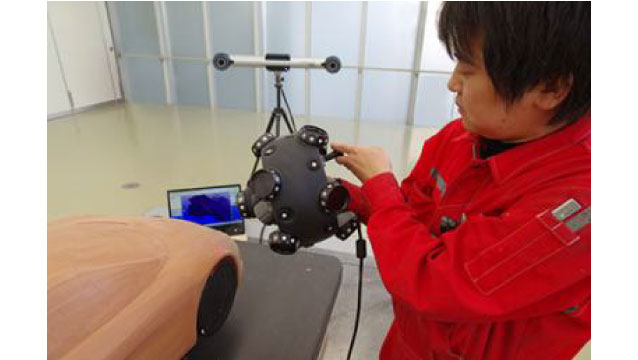

早期未導入3D設備前,透過傳統的紙板、木板製作設備斷面外型輪廓,帶到生產線上透過手工測量確認,後來則運用通業技研所代理的Creaform手持3D掃描器,將產線其ROBOT用的焊槍、車體吊車、傳輸帶以及汽車鈑件進行掃描以建立數位化資料庫, 降低開發成本並將焊接作業標準書半自動化,降低人力成本(從工時90人天降為45人天),年節省超過五百萬台幣的支出。

目前裕隆汽車在虛擬工廠建構,以及在壓造、塗裝、車裝與數位化製造技術擴大應用範疇中,下一步計畫將擴大到技術文件產出自動化,機器手臂的教示技術與擴大虛實整合的工程應用,並對外提供技術服務,包含逆向掃描/建模、數位產線規劃,協助廠商在生產前進行數位製造模擬。

▲ 裕隆將產線設備數位化並建置虛擬工廠,模擬未來的生產環境,以進行產線規劃。

通業技研深耕汽車產業逾20年

通業技研深耕3D領域近30年,累積豐富的3D掃描製程經驗,以最佳、速度最快的3D掃描設備,縮短產品開發及品質監控的製程。裕隆集團於十多年前與通業技研合作, 採購多項的檢測手臂,逆向/檢測3D軟體,近期採用世界級掃描量測Creaform品牌的雷射手持3D掃描器,可快速進行汽車模型、基準模面開發、模具設計開發、檢治具開發、產品檢測等。