手持3D掃描器協助裕隆汽車翻轉傳統製程

3D列印帶動多產業創新,手持3D掃描器作為相應技術,在汽車產業應用尤為廣泛。IDC市場報告指出,汽車製造業多利用3D掃描進行品管控制或快速擷取精準的3D數位資料,這成為手持3D掃描器廣受青睞的主因。

台灣汽車工業經過60年發展,研發設計、製造品質與管理能力達高水準。然而,隨著電動車、自動駕駛、新製程、客製化需求及輕量化材料等新趨勢興起,數位化成為製造業的關鍵變革。通業技研運用3D掃描技術,提供包括手持3D掃描器、3D雷射掃描器及三維掃描儀的多元解決方案,協助車廠應對開發過程痛點,提升設計靈活性,縮短上市時間,同時執行品質驗證,避免錯誤成本,實現高效、優質的生產流程。

台灣汽車工業經過60年發展,研發設計、製造品質與管理能力達高水準。然而,隨著電動車、自動駕駛、新製程、客製化需求及輕量化材料等新趨勢興起,數位化成為製造業的關鍵變革。通業技研運用3D掃描技術,提供包括手持3D掃描器、3D雷射掃描器及三維掃描儀的多元解決方案,協助車廠應對開發過程痛點,提升設計靈活性,縮短上市時間,同時執行品質驗證,避免錯誤成本,實現高效、優質的生產流程。

裕隆三義工廠

導入虛擬製造,提升生產效率、降低成本

裕隆汽車三義工廠成立於1981年,歷經近40年不同車型的開發與製造,為對應台灣市場需求,生產線已進化為少量多樣生產,一條產線可對應近10個不同車款的混線生產方式,但因早期生產設備並無3D建模,因此在新車款導入時,常需花費很多人力工時與老師傅的過往經驗去進行產線改造,造成失敗成本高與經驗不易傳承,導入虛擬製造進行DR(Design Review)低減失敗成本並將開發經驗保留於雲端系統。

3D掃描技術的導入與效益

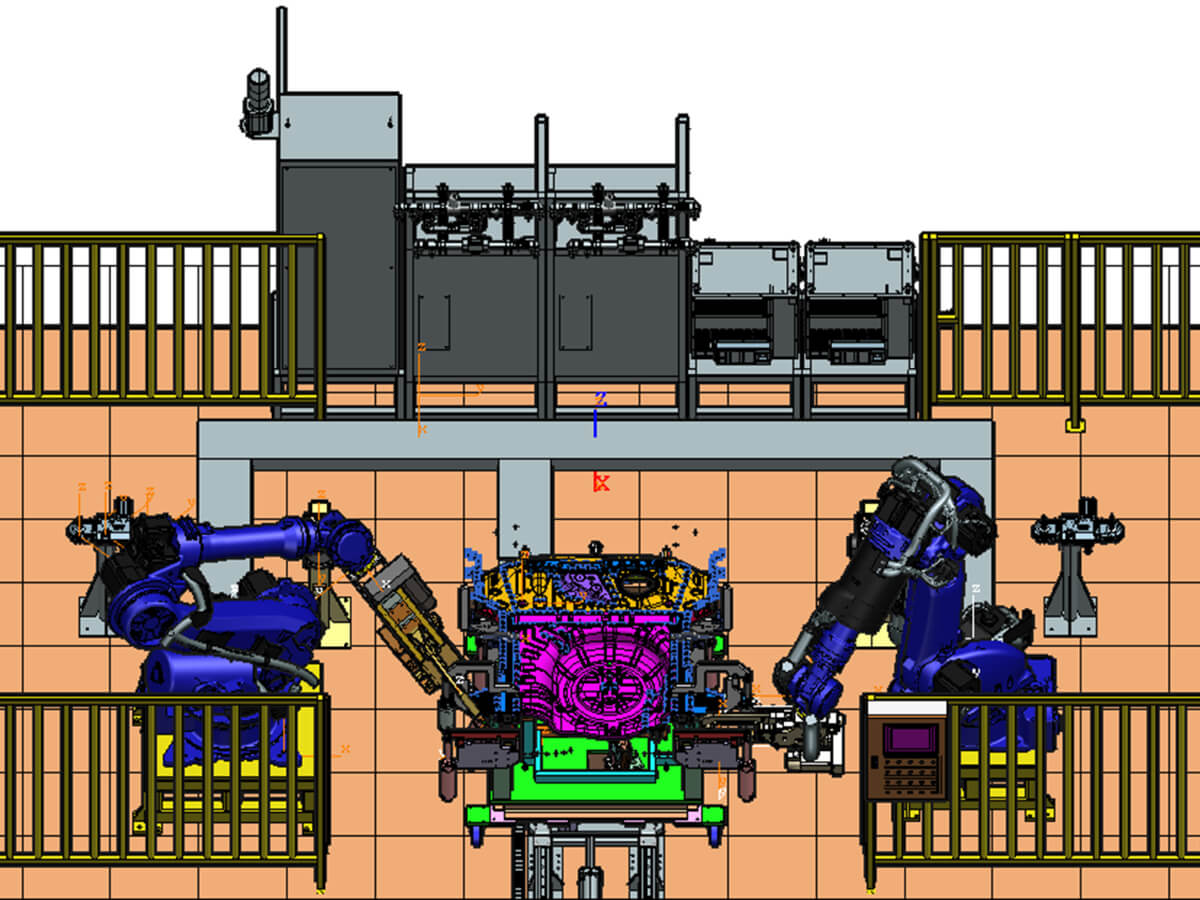

裕隆汽車生技部吳健銘表示,數位製造透過虛擬3D環境建構產線,模擬生產流程以驗證稼動率、發掘瓶頸工站及預估工時。新產線可直接使用設備廠商提供的3D圖,但舊產線改造常因設備3D建模不全而受限,因此必須先數位化產線設備,模擬作業合理性與機械動作干涉,進行最佳化規劃。

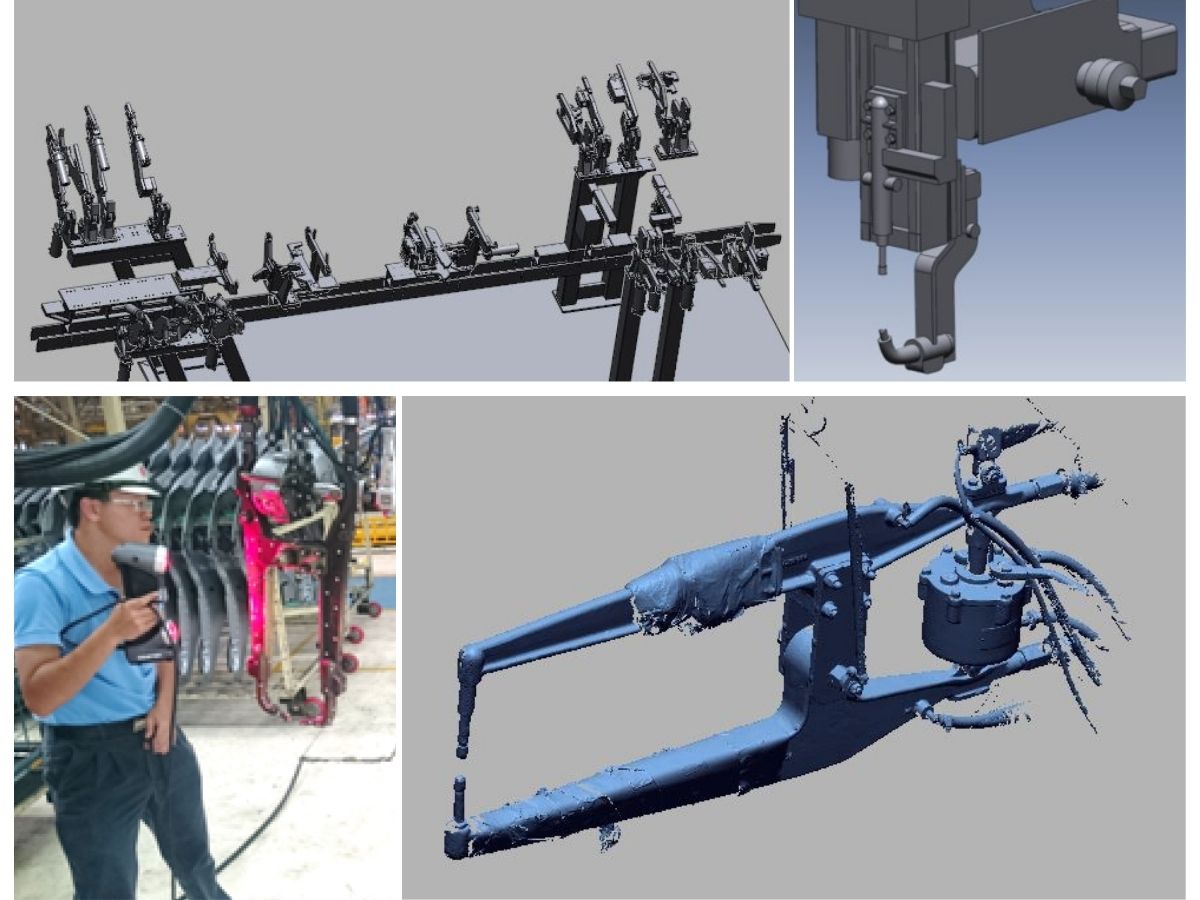

早期未導入3D設備時,需以紙板、木板製作設備外型輪廓,人工測量確認。現透過通業技研代理的Creaform手持3D掃描器,快速掃描焊槍、吊車、傳輸帶及鈑件等,建立產線數位資料庫,不僅降低開發成本,還將焊接標準書半自動化,工時從90人天縮減至45人天,年省超過500萬台幣。

►圖中可見裕隆生技部利用Creaform手持3D掃描器擷取焊槍與吊車數位資料,點雲建模取代傳統量測,縮減3天工時,效率提升60%。

虛擬工廠

裕隆將產線設備數位化並建置虛擬工廠,模擬未來的生產環境,以進行產線規劃

目前裕隆汽車在虛擬工廠建構,以及在壓造、塗裝、車裝與數位化製造技術擴大應用範疇中,下一步計畫將擴大到技術文件產出自動化,機器手臂的教示技術與擴大虛實整合的工程應用,並對外提供技術服務,包含逆向掃描/建模、數位產線規劃,協助廠商在生產前進行數位製造模擬。

通業技研深耕汽車產業逾20年

通業技研深耕3D領域近30年,累積豐富的3D掃描製程經驗,以最佳、速度最快的3D掃描設備,縮短產品開發及品質監控的製程。裕隆集團於十多年前與通業技研合作, 採購多項的檢測手臂,逆向/檢測3D軟體,近期採用世界級掃描量測Creaform品牌的雷射手持3D掃描器,可快速進行汽車模型、基準模面開發、模具設計開發、檢治具開發、產品檢測等。