電動車3D解決方案x3D列印汽車零件

電動車時代來臨

創新設計引領汽車製造革命

3D列印從設計工作室

走向超級工廠

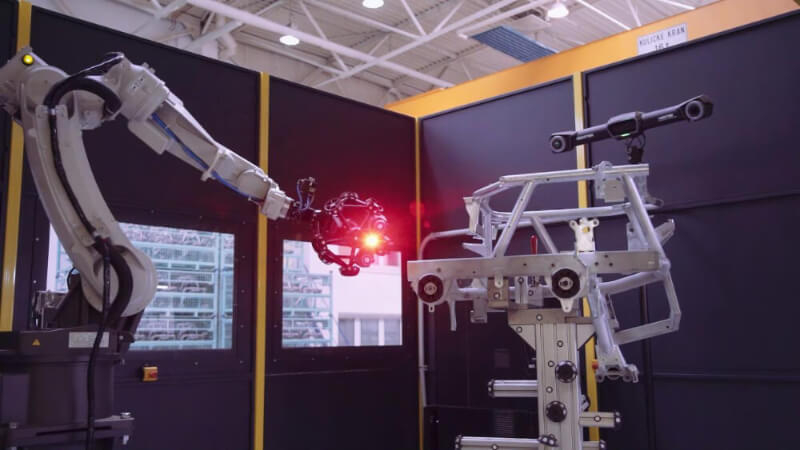

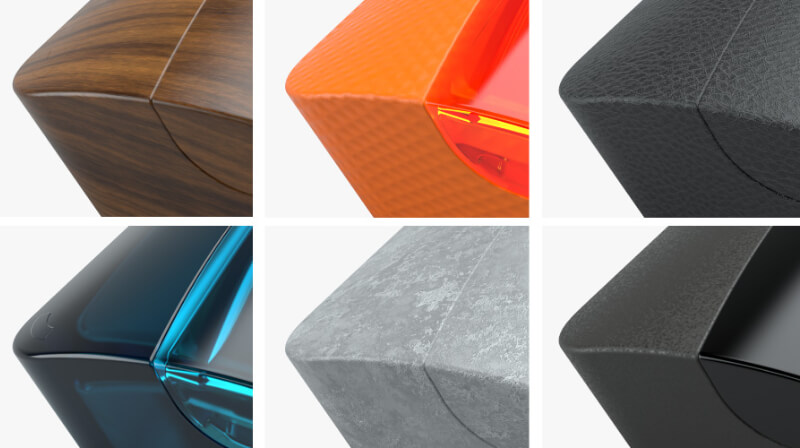

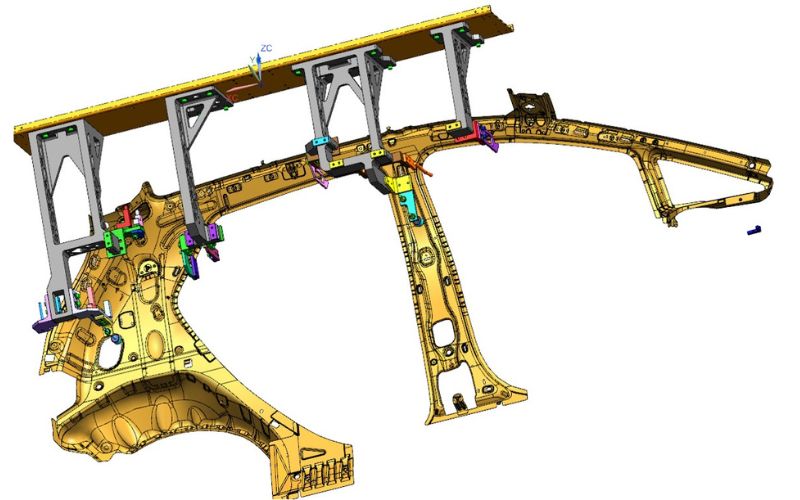

3D列印的「快速原型」是眾人皆知,透過Stratasys全彩複合材質列印,輕鬆創造出皮革、木紋或透明漸變效果,貼近最終產品的原型,對於內裝零件或飾板類的溝通更加輕鬆、更快做出設計決策,甚至將訂製零件製作推向新高潮。同時Stratasys旗下的生產級熱塑性材料提供工程塑膠3D列印用於3D列印夾治具等應用,即便零件的複雜度高,也能藉增材製造達到小批量快速生產,取代傳統金屬機加工製程,不僅讓製造與組裝的過程簡單可靠,也縮短工作週期、改善人體工程學和生產率。

加速創新、靈活設計

3D列印技術為電動車設計帶來了無限可能,不僅能實現更具創意的外觀設計,還能提高車輛的性能和效率。透過Stratasys的支撐材料和拓撲優化等技術,設計師能夠突破傳統製造的限制,打造出更輕、更強、更具個性化的電動車。

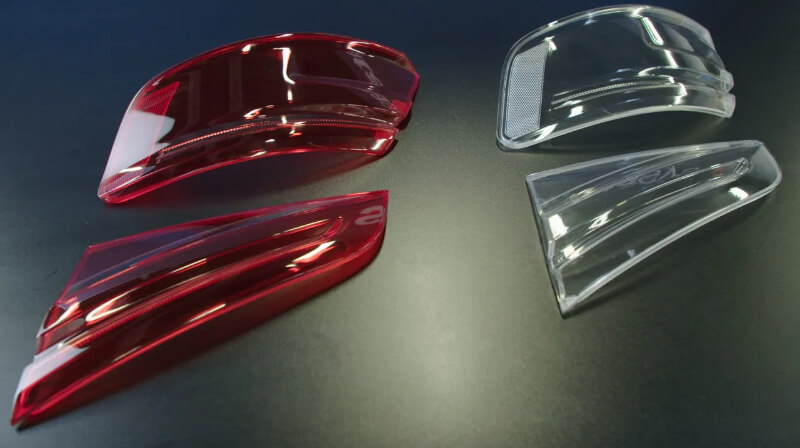

AUDI 採用 Stratasys 多彩3D列印,縮短汽車尾燈原型製造時間、簡化設計流程。

具不同表面紋理(從織物、皮革到木材),還能使用複製具玻璃清晰度的VeroUltraClear 透明3D列印材料。

3D列印推動高度整合

透過減少零件數量、優化功能、減輕重量,3D列印為電動車帶來了更高的效率、更低的成本和更個性化的設計。

通用汽車為提升雪佛蘭Bolt電動車生產效率,採用Stratasys F900 3D印表機和FDM Nylon 12CF材料,來製作輸送線上的立管,不僅減輕輸送機的負擔,提高生產效率,同時減少材料和加工成本,降低維護頻率。

小批量按需生產

3D列印在電動車小批量按需生產上的應用,不僅改變了傳統的製造模式,也為供應鏈帶來了全新的發展方向。隨著3D列印技術的不断成熟,我們可以期待電動車產業在未來會有更多的創新和突破。

透過Stratasys FDM 3D列印按需生產,Alstom為Sétif電車公司量身打造了12個高耐用塞子,並在48小時內完成生產與交付。