Lamborghini_FDM車體原型生產技術

Lamborghini FDM 原型生產技術

Lamborghini 的新Aventador 旗艦型雙座跑車已成為2011 年度頂級跑車。它能夠在2.9 秒內從0 加速到60 mph,最高時速230 mph,而造價不到400,000 美元。Aventador 比上一代的Murciélago 強大9%,省油20%,而且輕6%。

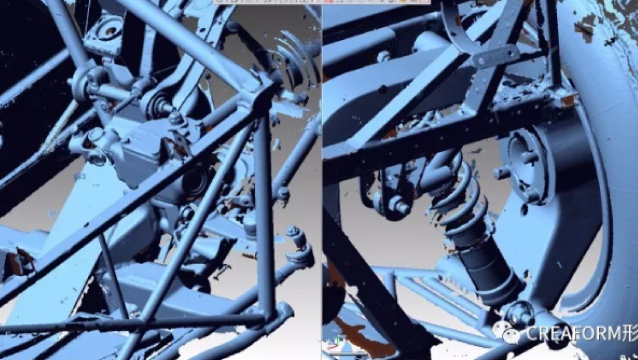

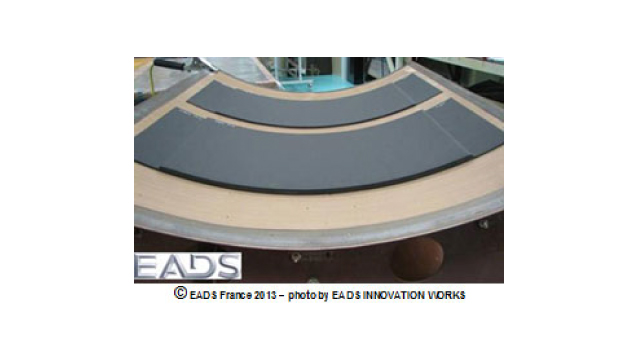

決定Aventador 極致性能的關鍵是其碳纖維增強複合材料(CFRC) 製作的單體結構,為整體式車體-底盤機構的核心。該單體結構是一塊81 英寸長、74.5 英寸寬、40 英寸高的單塊CFRC 殼體,是所有量產汽車中最大的CFRC 組件。這塊單體結構重324.5 磅,整個車體和底盤重量只有505 磅,令人難以置信。

高風險

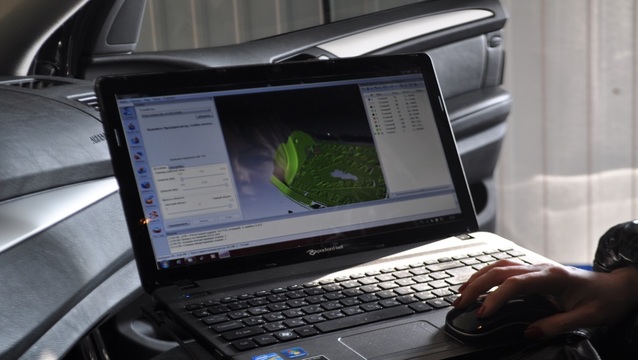

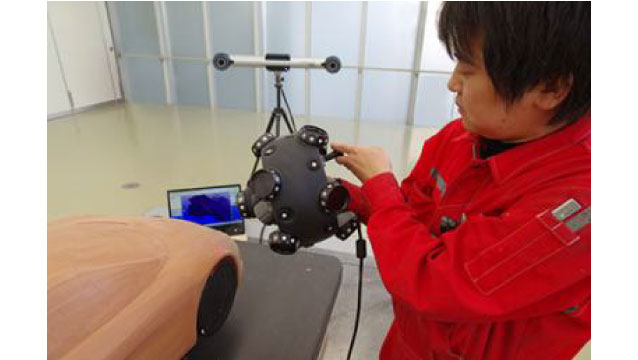

Automobili Lamborghini S.p.A. 由Audi 所有,與其他如Porsche、Bugatti 和Bentley 等同屬Volkswagen Group 旗下。位於華盛頓大學的Automobili Lamborghini 先進複合結構實驗室(簡稱Lamborghini 實驗室)與Lamborghini 合作,為構成Aventador 50% 重量的CRFC 元件提供詳細的設計、品質控制、工藝改進和機械測試。許多物理原型都需要驗證組裝配合性、驗證有效負載路徑,並確認和糾正電腦螢幕上無法察覺的問題。

“我們必須一次性得到正確的設計,因為僅用於製造該單體結構的加工費用就高達數百萬美元,”華盛頓大學飛行材料和結構專業教授、Lamborghini 實驗室主任Paolo Feraboli 表示。

舉例來說,如果採用傳統方法構造該單體結構的內部管路原型,則需要製作成比例的加工工具,並採用CFRC 將原型疊加起來。這將會耗費約四個月時間及40,000 美元來構建工具和疊加縮小的部件。

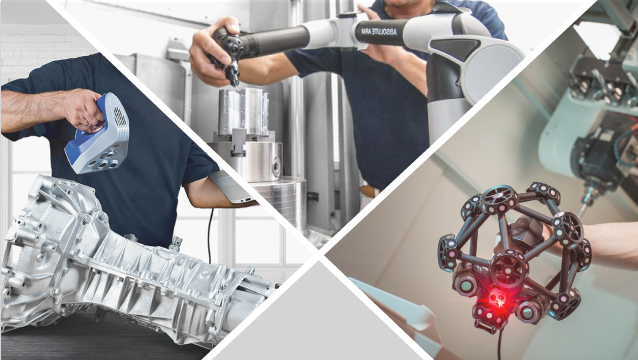

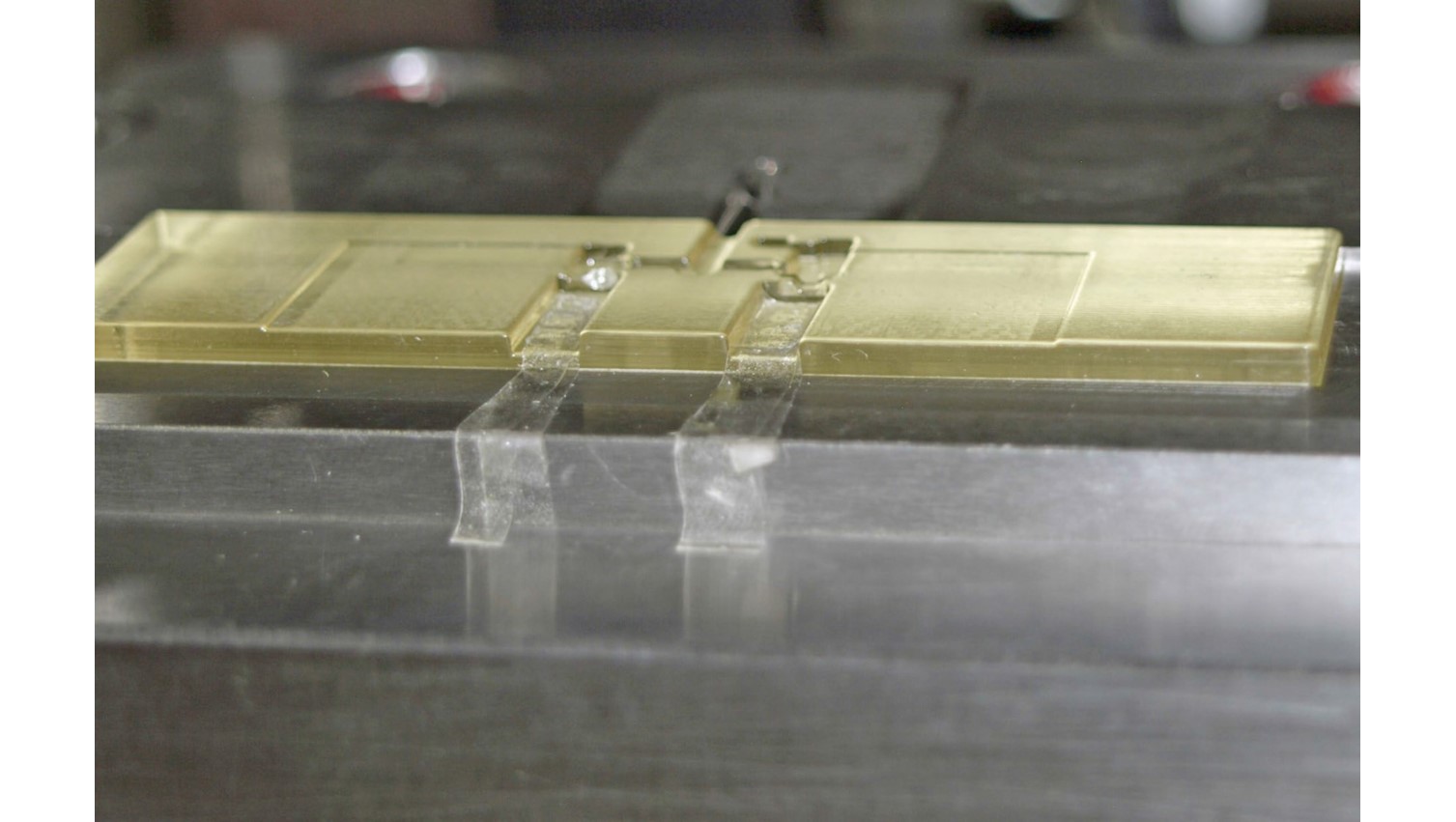

“我們想瞭解是否存在一種快速原型製作方法來製造強度足以承受裝配和操控的部件,”Feraboli 說。“我們也有興趣製作快速加工工具來疊加較小的部件,這些部件需要具有足夠的機械強度和高溫性能。”

理想的系統

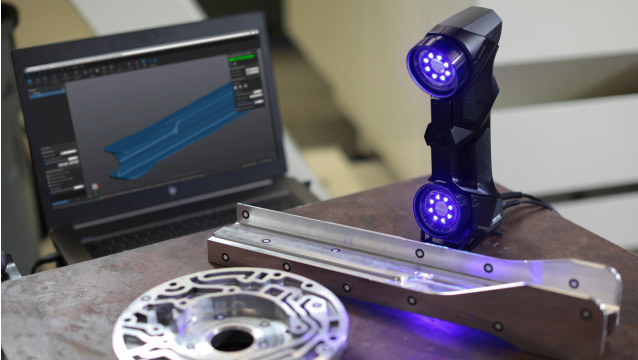

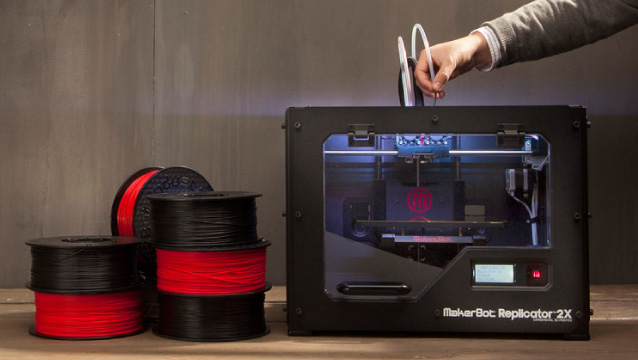

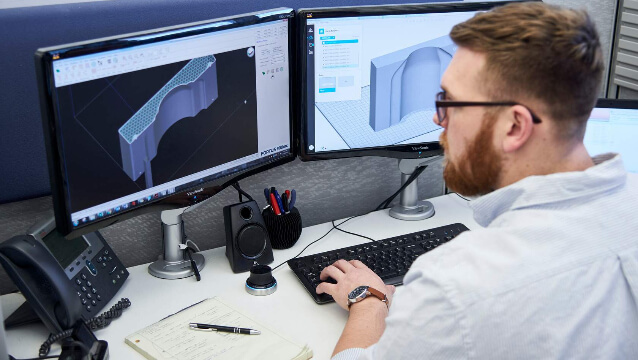

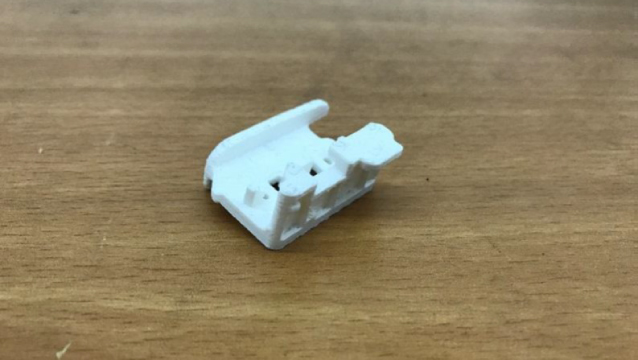

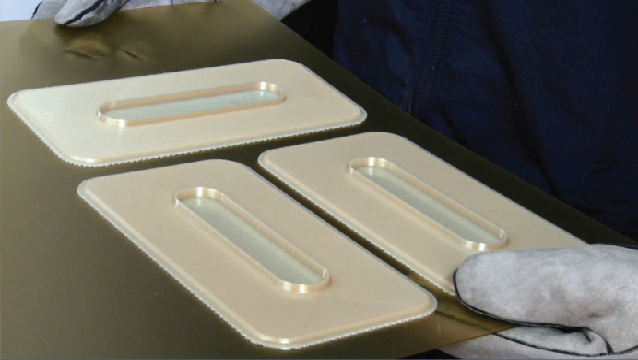

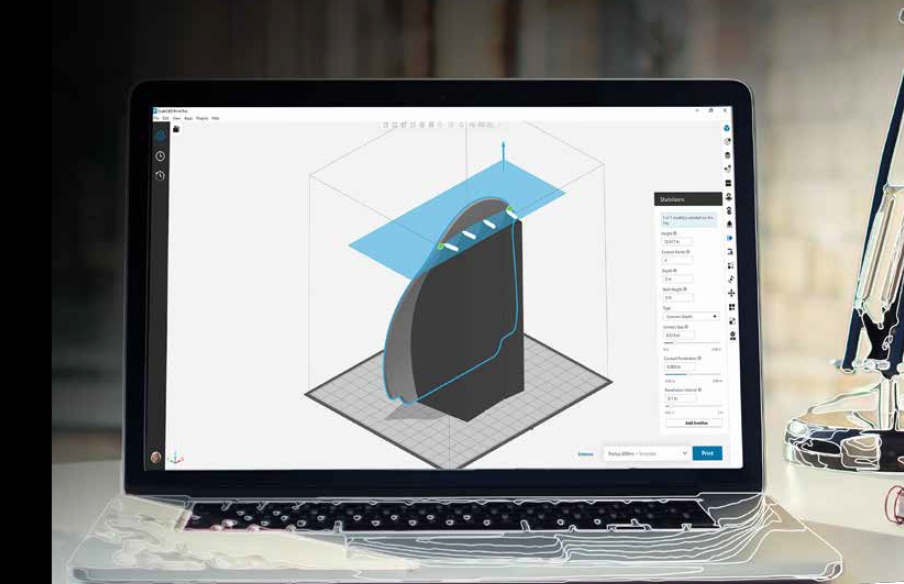

Fortus 構建的外殼大小適中,足以生產單件式車身和底盤的1/6 比例模型。Lamborghini Lab 在兩個月之內構建出車身和底盤的1/6 比例原型,包括列印出零件並組裝。內部管道的構建時間為6.3 天,材料花費560 美元。總和構建和加工時間,包括支撐移除、打磨、上漆等為20 天。包括材料、人工和加工時間的總成本為3,000 美元。

“Fortus 的靈活性使其能夠使用工業級熱塑性塑膠列印高強度、高解析度的模型,以及使用高性能工程塑料客製複合工具,且花費僅為傳統製造方法的幾分之一,確實是理想的選擇,”西雅圖的Stratasys 經銷商CIMtech 的Tom Goulet 評論說。

大量反覆驗證

“在設計過程中,製作的原型經過大量反覆驗證能夠幫助在裝配過程中提供更好的配合,並改善負載路徑,”Feraboli 說。

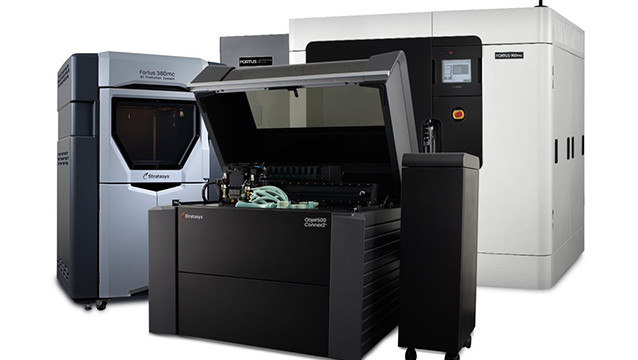

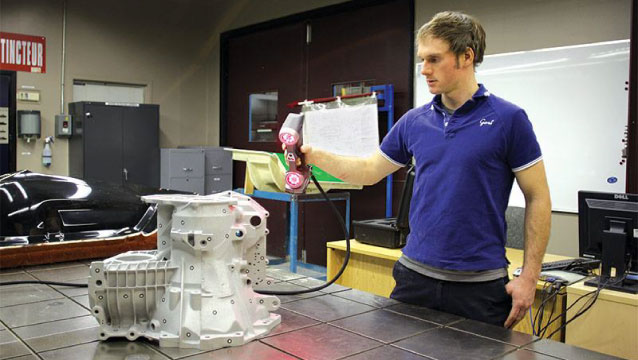

位於義大利Sant’Agata Bolognese 的Automobili Lamborghini S.p.A. 也擁有兩台Stratasys 設備:一台Fortus 3D 生產設備和一台Dimension 3D 印表機。Lamborghini 的高級副總裁及首席技術官Maurizio Reggiani 表示:“我們大量使用了FDM 來為Aventador 的七速變速箱製作功能性原型,該變速箱能提供50 毫秒的換擋時間,在所有量產型車輛中速度最快。“具有獨立換擋杆概念的單向離合變速箱、CFRC 單體結構和推杆式懸掛設計,都是Aventador 的標誌之一。

在發表Aventador 後不久,Lamborghini 便宣佈該車型的首年產量已經售罄。“Aventador 只是第一步,”Feraboli 說,“碳纖維的用途不局限於高性能汽車。它能夠幫助任何車輛降低油耗和排放。我們期待著為我們更為大眾化的車型導入越來越多的碳纖維設計。”