3D列印應用於汽車產業夾具展現優異效益

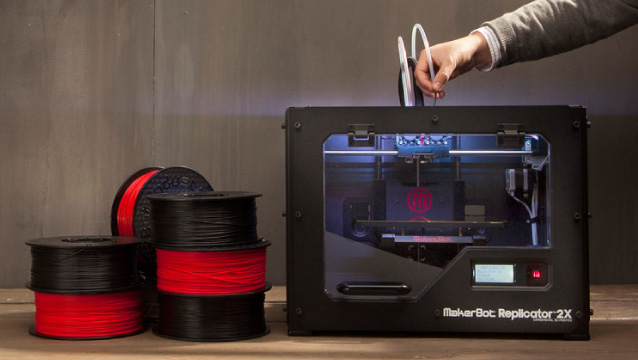

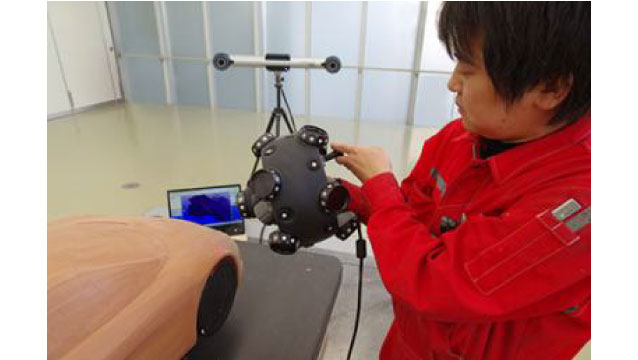

功能性測試原型的製作材料新轉變

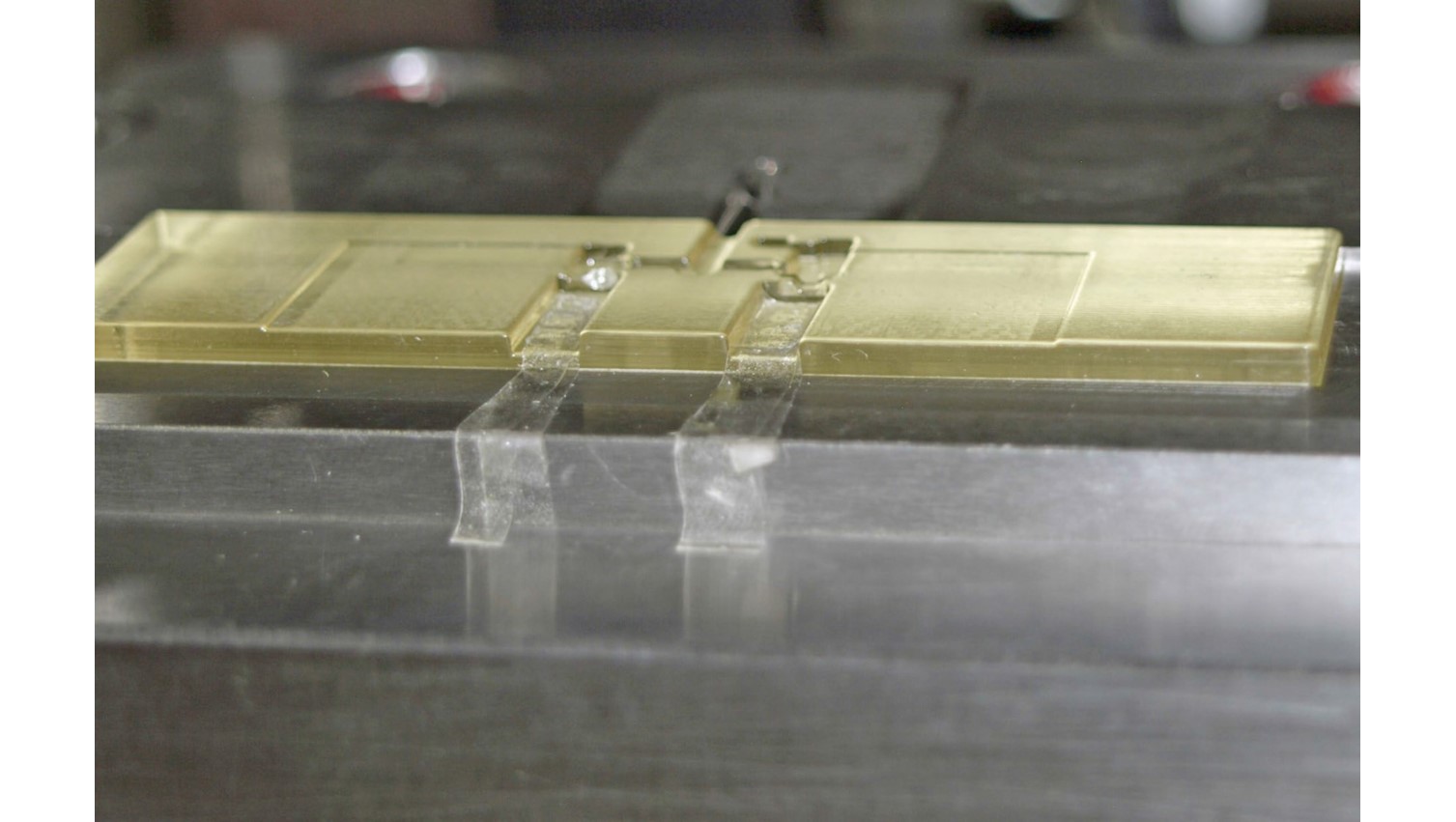

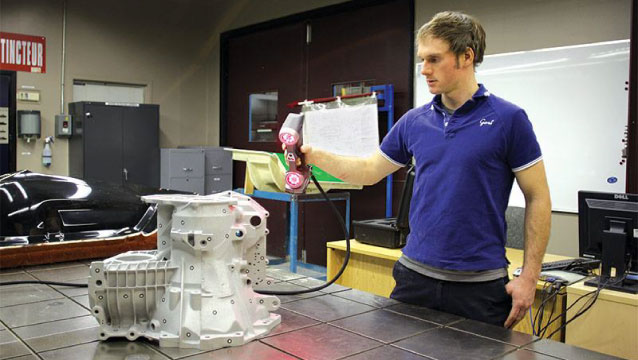

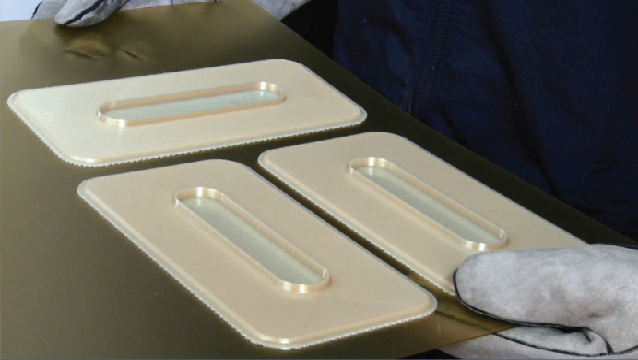

在設計工業應用的工具時,傳統技術是用鋁製或替代性的金屬合金材料,因為金屬件的表現優異並符合該類工具的要求。另有時熱塑性塑膠亦可達到工業應用工具的強度要求,卻無法滿足執行測試任務的剛性要求。而這正是複合材料能發揮其作用的地方,例如向其添加增強劑可極大地改變材料的性能,讓塑膠件替代金屬件從想像變成現實。

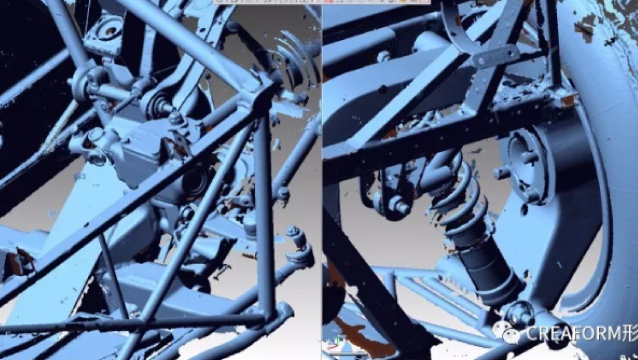

3D列印應用於汽車產業零件

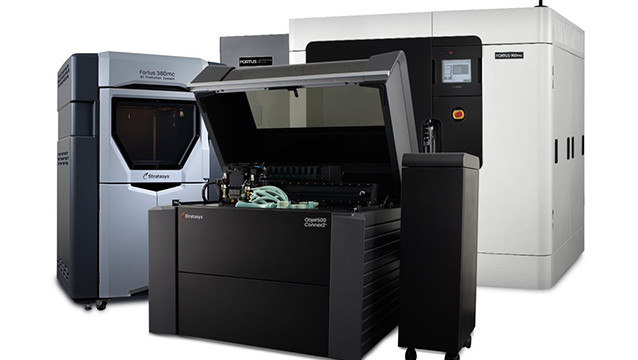

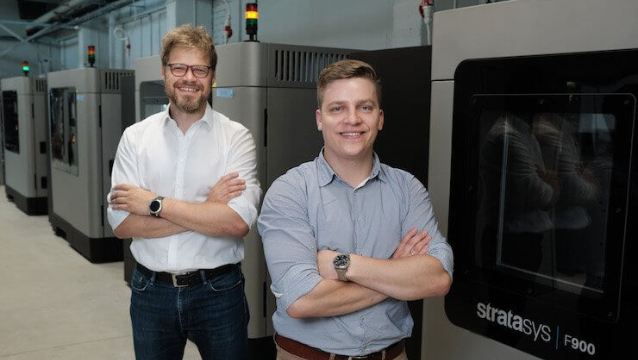

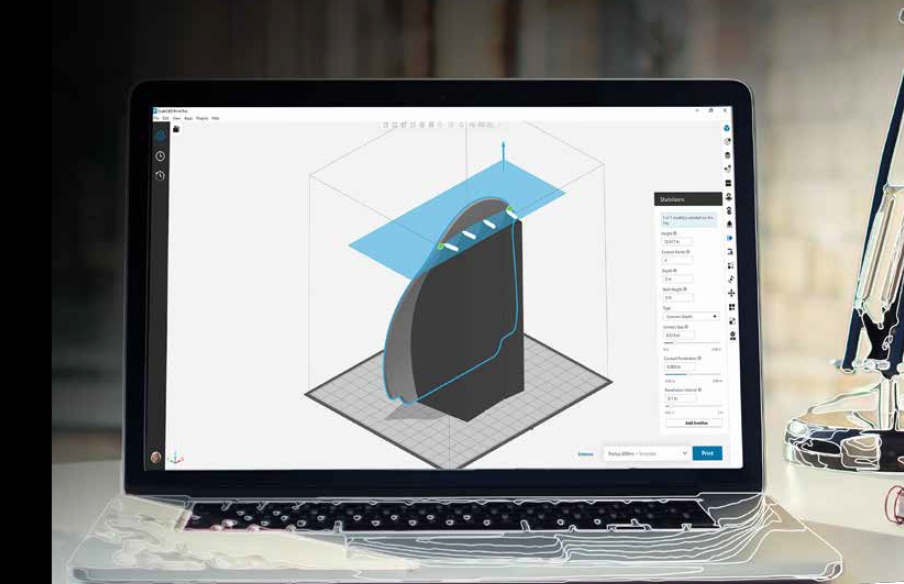

汽車產業須不斷調整以滿足新的需求,因此客製化、小批量生產等的需求都是在不斷催生有別於傳統製造方法的替代性解決方案,雖說3D列印應用技術並非任何情況都可取代數控機床加工或鑄造,但Stratasys Fotus900 3D列印機則可以其高性價比的自身優勢滿足產業需求。

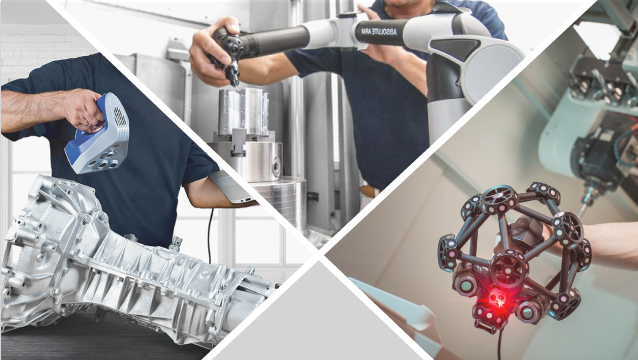

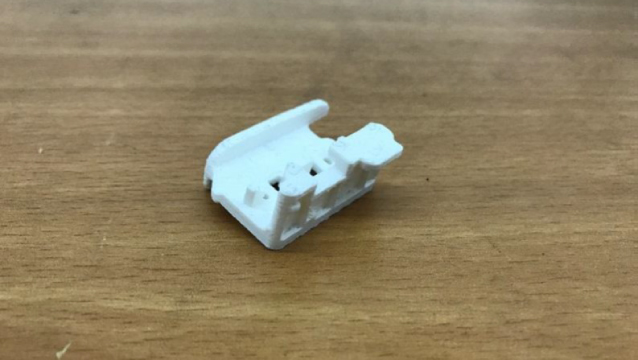

Stratasys FDM 3D列印技術的材料Nylon12CF是由Nylon12樹脂和短碳纖維的混合物組成,其中短碳纖維重量占35% ,此種組合具有優異結構特性的碳填充熱塑性塑膠,是FDM 3D列印機材料組合中最強的熱塑性材料之一。

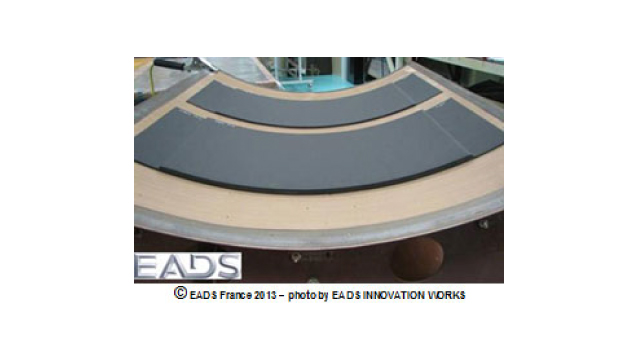

3D列印應用於工裝夾具帶來的效益

Stratasys Fortus系列,在FDM 3D列印機中之所以表現的出類拔萃,憑藉的是其多功能性、出眾的製造能力以及良好的可靠性。而多功能性始於多樣化的材料選擇,廣泛的材料種類能夠滿足不同工業3D列印應用的需求。F900 3D列印機採用的工程熱塑性塑膠,每一種都是為滿足特定需求和應用而設計。這其中Nylon12CF擁有優異的剛度,能夠很好地滿足生產件、模具和夾治具等需要剛度大、品質輕的3D列印應用需求。

輕量化3D列印夾具在汽車產業的每個裝配週期平均可替作業流程節省4秒鐘的時間,以一名典型的裝配作業人員每年完成25萬個裝配週期來計算,企業每年將可節省數百個小時的作業時間。

僅僅在裝配週期時間方面的收益,就能表明3D列印應用於夾具的投資是合理的,且其投資回報率在12個月內即可實現。