台灣勞動部_快速進行3D設計驗證

快速進行設計驗證和優化,體會到前所未有的成就感

“3D 列印讓教學實現了‘隨想隨印’,幫助我們顯著提升教學效果,激發學員的學習熱情。學生們的創意在很短的時間內就利用3D 列印實體化出來,創造力被大大啟動,體會到了前所未有的設計成就感。”

—— 呂孜斌,臺灣勞動部勞動力發展署桃竹苗分署職業訓練課程機械設計職群組長

3D 列印實現人生突破

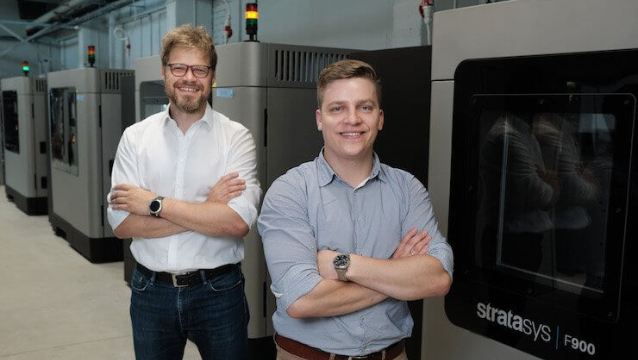

Stratasys 3D 印表機攜手臺灣勞動部勞動力發展署協助失業人員再就業

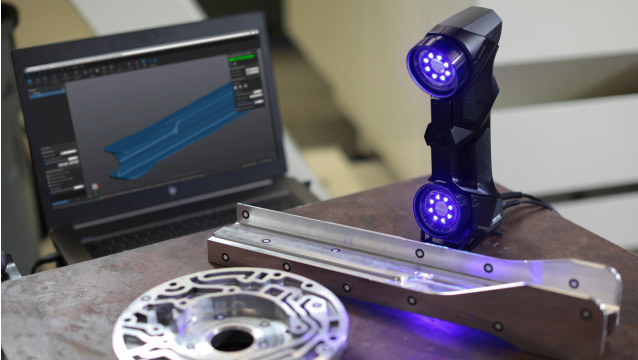

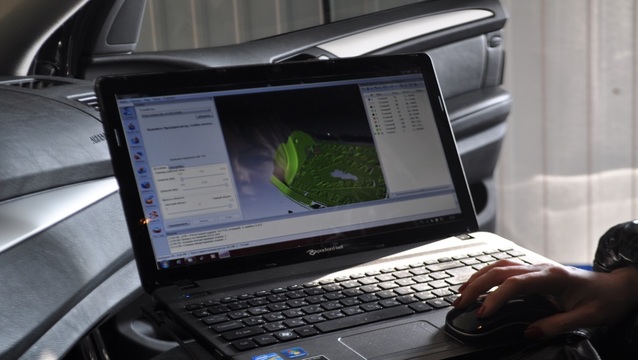

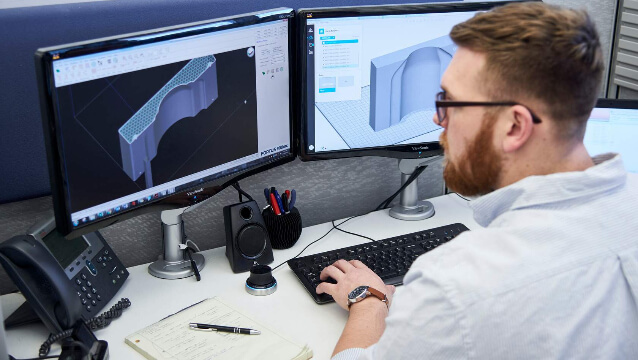

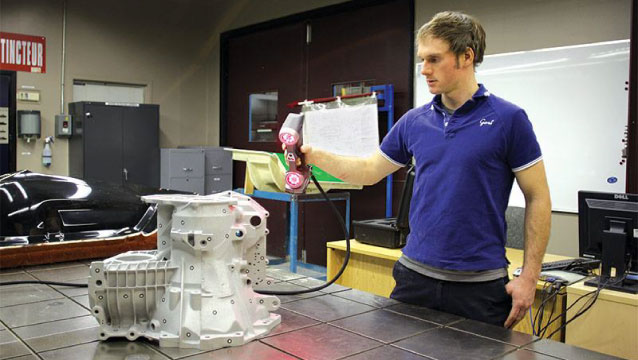

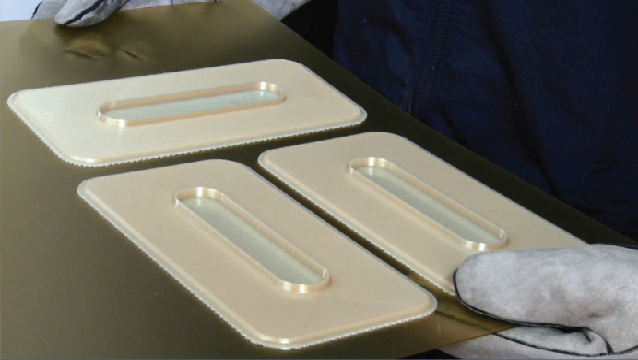

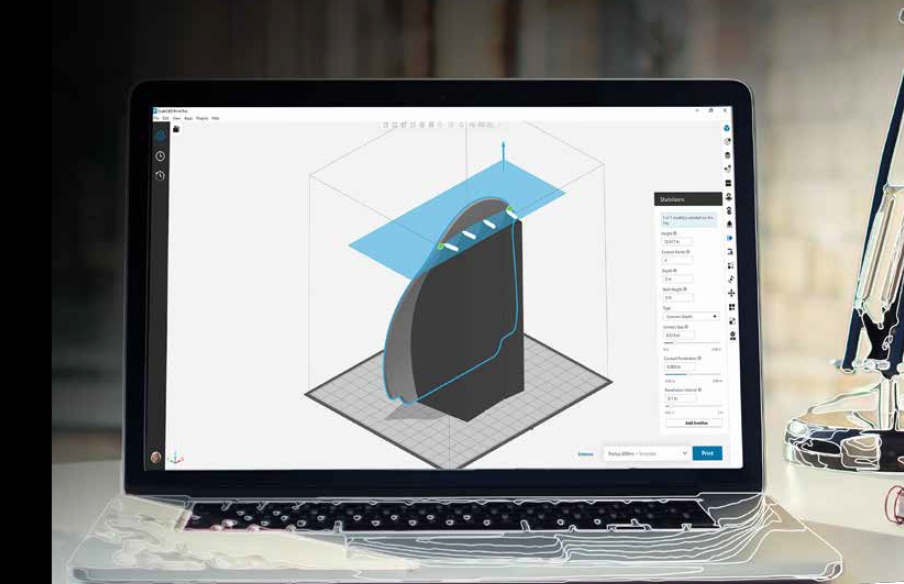

窗明几淨的教室裡,幾名學生針對一個電梯機械零件的不同設計構想展開了激烈討論。在以前,討論只限於“紙上談兵”;現在有了3D 印表機,學員們只需輕輕一個按鍵,幾小時後就能拿著列印好的部件零型,一同進行外觀、尺寸和功能上的測試,高效的從眾多設計中確定最佳設計。

此情此景,是臺灣勞動部勞動力發展署桃竹苗分署開設的機械設計系列課程上的常見一幕。臺灣勞動部勞動力發展署是臺灣勞動部所屬機關,其工作重點之

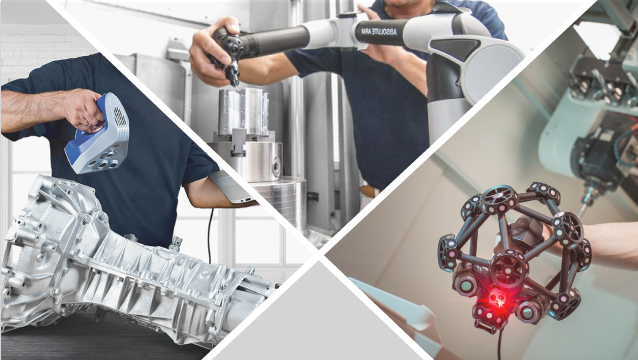

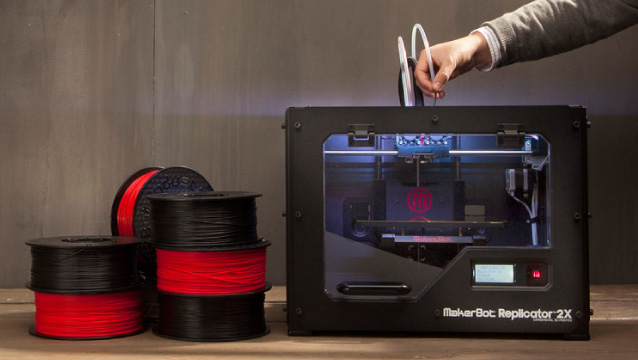

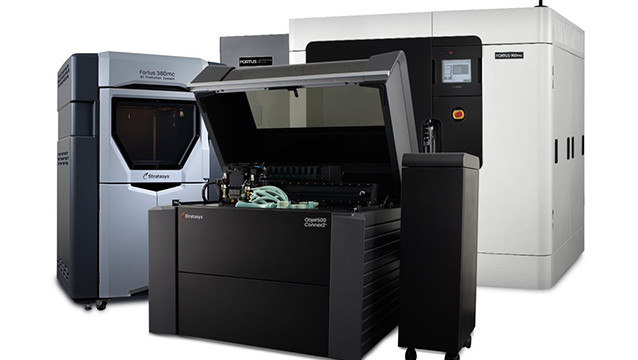

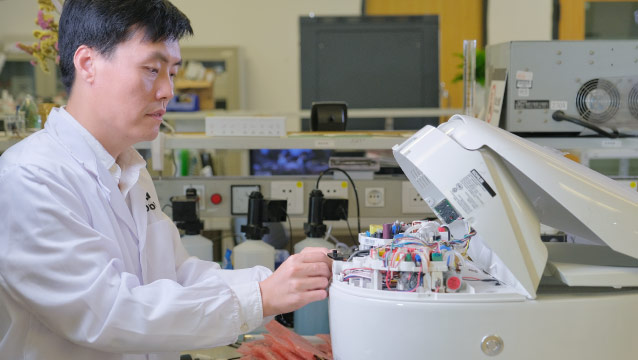

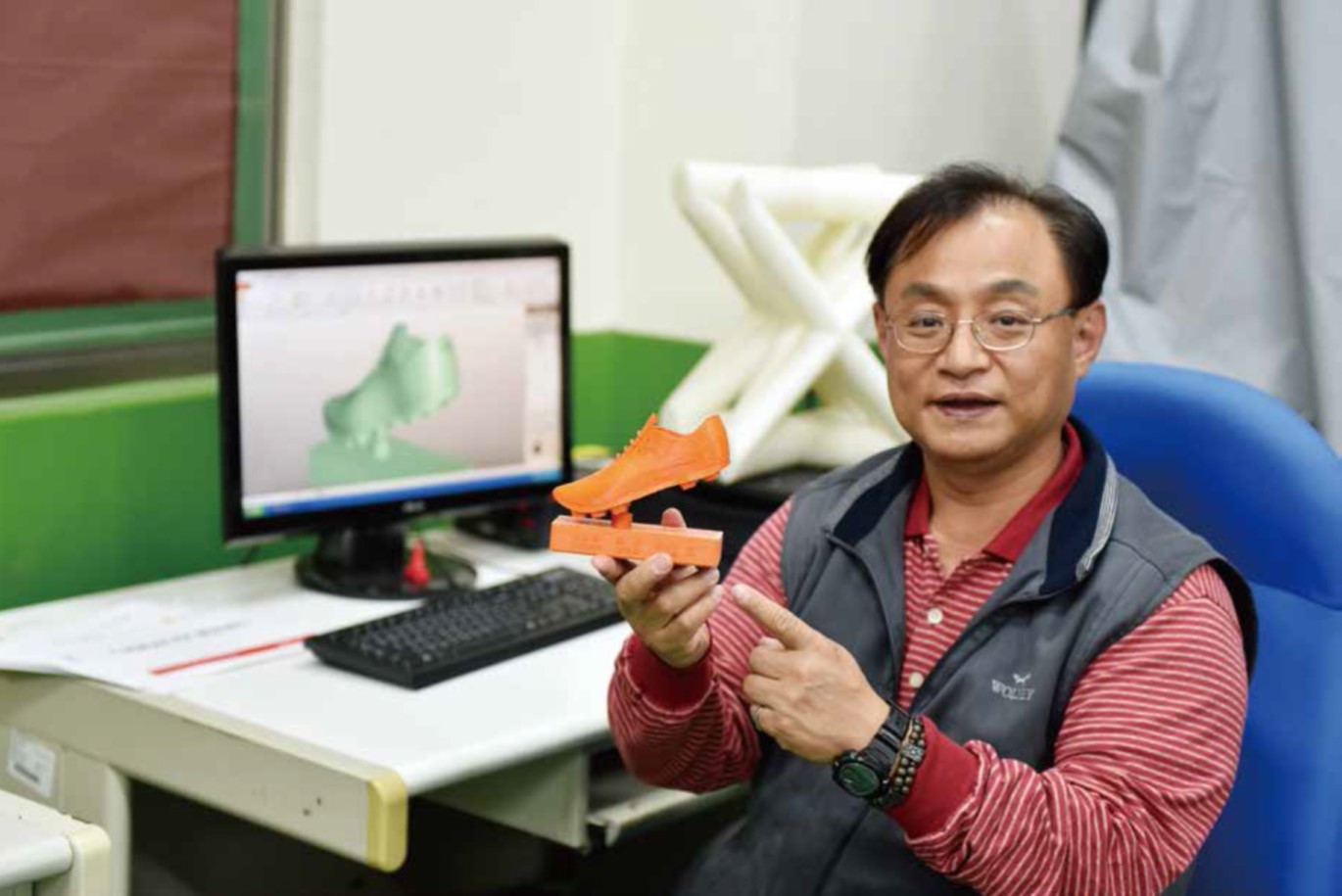

一是為失業人群提供職業培訓,幫助其再就業。近年來,隨著消費者對產品設計更新換代的需求日益增長,設計產業極需大量優秀人才,而掌握3D 列印等創新技術的人才更是“一才難求”。瞄準了這一巨大的勞動力缺口,桃竹苗分署於2011 年購入了Stratasys Fortus 250mc®3D 印表機,並將其引入了機械設

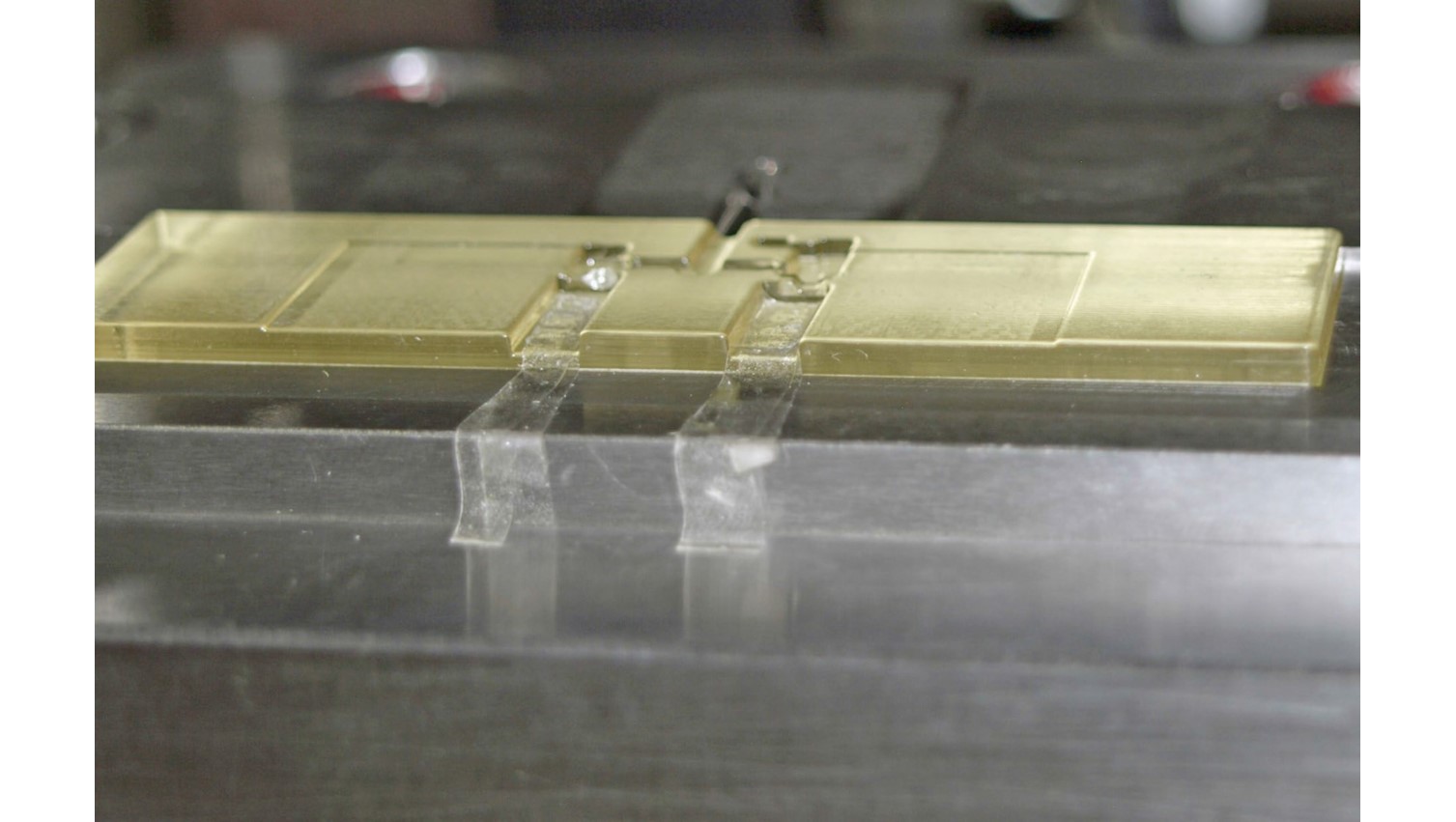

計、創意設計等相關系列課程。Fortus 250mc 3D 印表機適合構建耐用、精準的零部件,用於更快速、更高效的產品測試及開發,並且能製作模具、夾具及固

定裝置,甚至最終用途零件;其系統尺寸為838 x 737 x 1143 mm,適合辦公環境使用。

2014 年,“電腦輔助機械製圖— 3D 動畫機構模擬及3D Printer ”開班授課,專門教授3D 列印的相關內容,大獲好評。

90% 再就業率,每年600 人次的人生突破

從高中畢業初入社會、期盼出人頭地的年輕人,到年逾八旬、希望緊跟時代潮流的老人,都能通過學習3D 列印這一創新技術,實現人生突破。

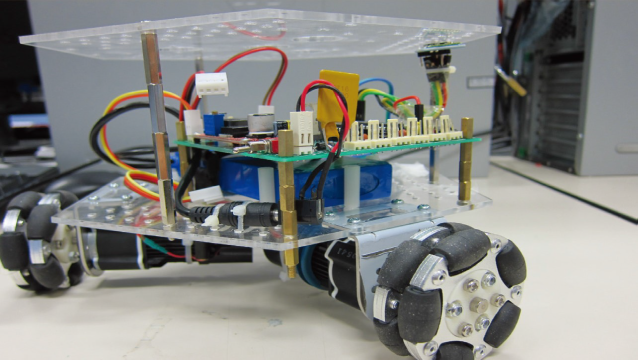

桃竹苗分署特地為以上各類失業人群免費開設了各類培訓班,並在其中導入了3D 列印不同層面的應用。在視覺傳達設計班上,學員們使用Fortus 250mc

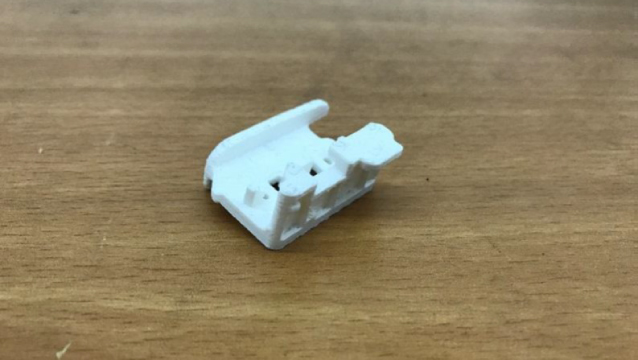

3D 印表機、以多種顏色 的ABS 材料列印出創意工藝品、玩偶等,在色彩、外觀、形狀上完美呈現了設計概念,將藝術創想直接變為拿在手中的藝術品,更為多元新穎的藝術作品因此誕生;在工業設計班上,學員們利用3D 列印製作出產品樣品,例如用於電梯門的機械零件模型、用於汽車底盤的結構零件模型等,進而快速驗證外觀是否美觀,大小和尺寸是否契合,以及能否實現轉向運動、左右擺動等功能,便於調整和優化設計。

“有了Stratasys 的3D 印表機之後,跟以前相比,教學效果顯著提升,學員的學習熱情被大大激發,進步神速!”臺灣勞動部勞動力發展署桃竹苗分署職業訓練課程機械設計職群組長呂孜斌表示。

據呂孜斌估計,透過參加桃竹苗分署開辦的各類免費3D 列印相關課程,每年約有600 人次失業人員獲益,學員的再就業率高達90%。一些學員甚至在開班第二天就已經得到科技公司的工作邀請;還有不少學員在課程結業後開辦了自己的工作室,利用所學的3D 列印技術進行諸如產品設計、公仔設計的應用,成為領域內的創新科技先驅。

科技也溫情,3D 列印製作義肢

與很多冷冰冰的科技不同,3D 列印這一創新技術在桃竹苗分署得到了溫情應用。

學員許堯鈞的侄子一出生就沒有膝蓋以下的部分,需要使用義肢。他一直希望能為侄子做些事情,幫他燃起行走的希望。在過去,為了給侄子製作義肢,他們要找到義肢模型製造廠家,透過翻模打樣生產模具,之後再製作合適的義肢,其中可能涉及多次模型修改,過程繁雜又昂貴,費用讓普通家庭難以承受。同時,義肢模型製作耗時至少一個月,而小孩子身體成長速度快,需要頻繁更換義肢,往往剛拿到做好的義肢,其尺寸和銜接很快就不再合適。看著1 歲多、正蹣跚學步的侄子因無法擁有最合適的義肢而遭受著身體的痛苦,許堯鈞看在眼裡,疼在心上。

於是,許堯鈞報名學習了桃竹苗分署的3D 列印課程。他透過電腦繪圖進行義肢的設計,並使用Fortus 250mc 3D 列印 機直接列印出義肢。基於3D 列印快速的設計驗證能力,他的設計和製作的靈活性大大提升。與傳統方式只能進行有限的幾次修改相比,在相同的時間裡,他可以對3D 列印義肢進行超過10 次以上的修改。最終,許堯鈞用10000 新臺幣左右的材料成本,為侄子列印出了完美的義肢,可直接裝上雙腿使用。從此,在3D 列印的幫助下,侄子的義肢更換更為及時,他的家庭也再不用為巨大的經濟負擔而愁眉不展了。

是3D 列印讓一個孩子重新獲得了行走的能力,將命運掌握在自己的手中。

賦予學員設計成就感

與傳統的工業設計課程相比,導入3D 列印技術的工業設計課程有著無可比擬的優勢。“3D 列印讓教學實現了‘隨想隨印’。”呂孜斌說,“學生們的創意在很短的時間內就透過3D 列印實體化出來,創造力被大大啟動,設計體驗也顯著提升。”

例如,當學員需要設計一個將電梯的旋轉運動轉為水平運動的結構零件模型時,即使在繪圖上模擬是正常可行的,但在實際測試中還需要考慮到零件的公差值和配合度,需要將設計轉化為實體模型進行外觀、尺寸和功能上的測試。在引進Stratasys 的3D 印表機前,學生們的設計作品大多通過外包方式用CNC 機床來製模打樣,平均而言,從交付設計到最終拿到成品大概需要3 個月,整個班級的製作花費需60 萬新臺幣左右。較長的模型製作時間削減了學員們的學習熱情,而模型瑣碎的更動也限制了其設計創意。現在,有了Fortus 250mc 3D 印表機,製作零件模型平均僅需2 小時,材料成本不超過300 新臺幣。無論是時間成本還是金錢成本上,3D 列印都帶來了前所未有的大幅縮減。更重要的是,“學員看到自己的作品被列印出來,並能快速進行設計驗證和優化,體會到前所未有的成就感,進而更樂於學習和實踐。”呂孜斌表示。