3D列印精簡開發讓產品更快導入市場 - 膳魔師

“我們可以隨心所欲製作所需模型,直到產品水準達到我們的目標為止。 ”

Shin Matsuyama, Thermos K.K.

透過不斷創新改良,Thermos 工程師令公司品牌持續成為家喻戶曉的名字,並讓這類杯子變得更加便於攜帶和使用。

3D 列印技術協助Thermos 成為業內領導權威

氣密性能

Thermos Company 成立於1904 年,是保溫食品和飲料容器領域中享譽國際的一家公司。除了經典的咖啡壺外,Thermos 還生產兒童飯盒及其他產品。這一家喻戶曉的公司仍在不斷努力,務求在首批研發的產品(其中包括真空保溫食品壺、水瓶和超便攜帶瓶)上引入更多令人引以為傲的創新設計。

“我們一直認為,產品開發能改變人們的生活方式,令生活更加盡善盡美,”Thermos K.K. 研發部經理Shin Matsuyama 表示。傳統上,準備冷飲和熱飲都是一項惱人程序,像冰罐和加熱壺等盛裝的飲料,都只能大批供應。現在我們卻視攜帶飲料容器為理所當然的事。Matsuyama 將這一文化變革視為“革命性可便攜性”,並以不斷提供更優質產品、全面推動此一文化變革為努力目標。去年總計銷售出300 萬隻Thermos 杯子的驚人資料,正是Matsuyama 成功實踐目標的最佳實證。

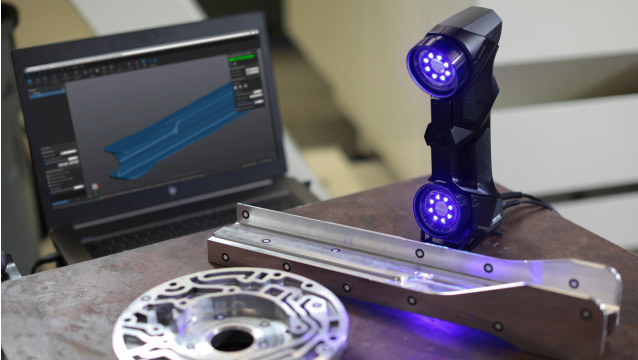

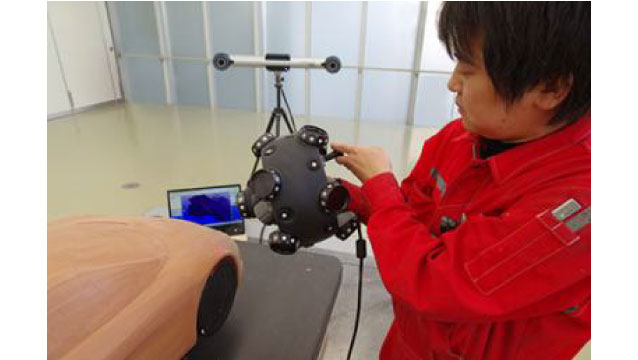

更好的設計、更快且成本更低

使用Thermos 產品的過程中,觸感絕對是其中一個關鍵元素。由於Thermos 顧客經常需要觸碰公司的產品——用手和嘴,因此具有令人印象深刻的外觀、手感和符合人體工學的設計,都是至關重要的。要提升這些產品質素,便需要大量實體設計反覆運算;Matsuyama 的團隊亦必須能夠以快捷方便的方式創建原型。這便解釋了何以Thermos K.K 位於日本新瀉的最先進研發機構會考慮引入兩項Stratasys® 3D列印技術。

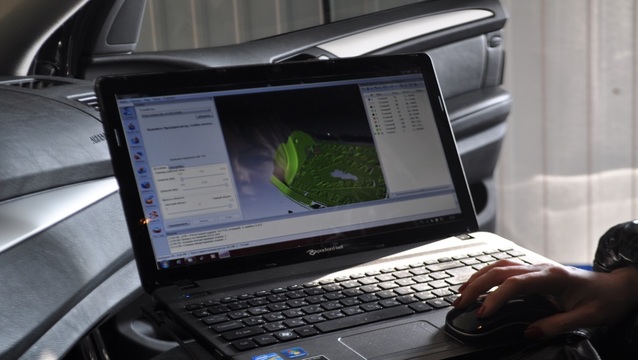

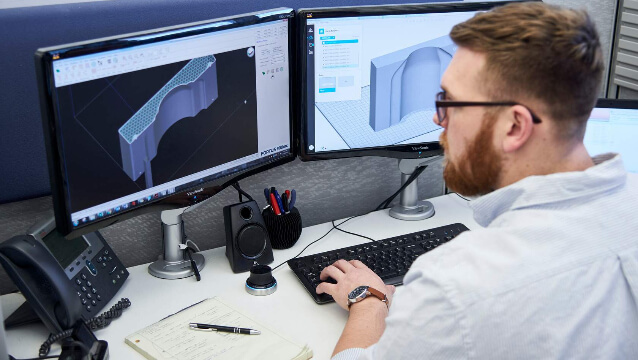

2006 年,當設計師們已逐步採用高端 3D CAD 的先進工程設計平臺後,Matsuyama的團隊便為公司引進了熱熔擠製成型(FDM®)技術。團隊選購了一台Dimension® 3D列印機,以便能夠用強熱塑性塑膠製作出尺寸較大的模型。“此外,它還具有出色的性價比,”Matsuyama 表示。

自採用3D列印技術後,Matsuyama 的團隊能以更低成本,更快速地創建出所需原型。以往外包一個典型的原型需要耗費3-5 天。“現在我們可依靠內部完成相關製作,且完成一個原型只需數小時。如果是小型零件,則只需幾分鐘即可完成,”Matsuyama 表示。對Thermos 來說,在內部創建一個原型的成本僅為外包價格的五分之一。“有了3D列印技術,我們基本上只需支付材料費用,”Matsuyama 表示。

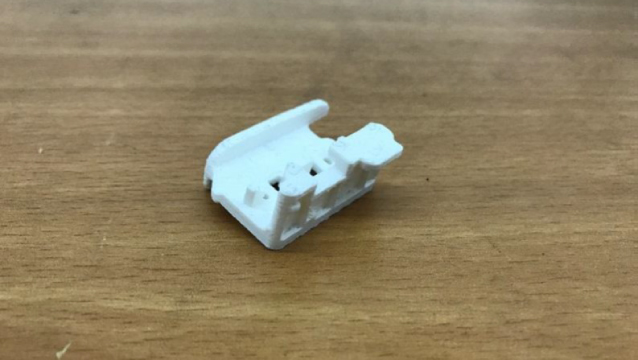

除了提升製作速度和節省成本外,3D列印技術還幫助Thermos 製作出更好的產品。“我們可以隨心所欲製作所需原型,直到產品水準達到我們的目標為止。這讓我們能夠盡可能改善杯蓋塞的密合度,以及Thermos 暢銷杯子的灌注性能,”研發工程師Takahiro Maruyama 表示。

與傳統方法相比,3D列印技術可創建出具有更多成品特性的原型。“利用傳統工具製作原型時,往往很難將杯子內缸的線割斷;但利用Dimension 3D印表機製作時,問題卻都能迎刃而解,”Maruyama 表示:“您所需要做的,便是將STL資料傳送給印表機,再按下啟動按鈕。即使是經驗尚淺的年輕工程師,亦可在無需查閱厚厚的使用手冊下製作出所需原型。”

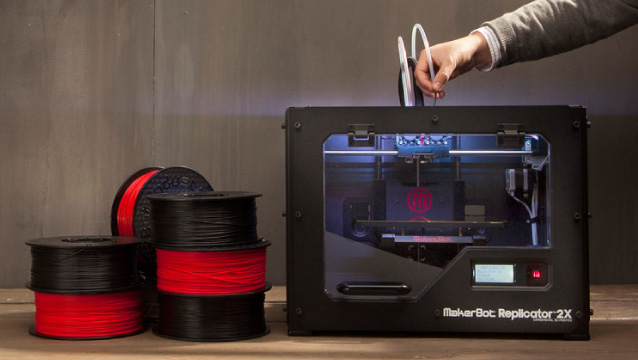

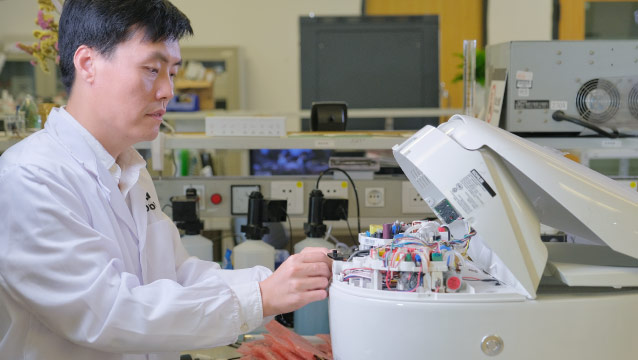

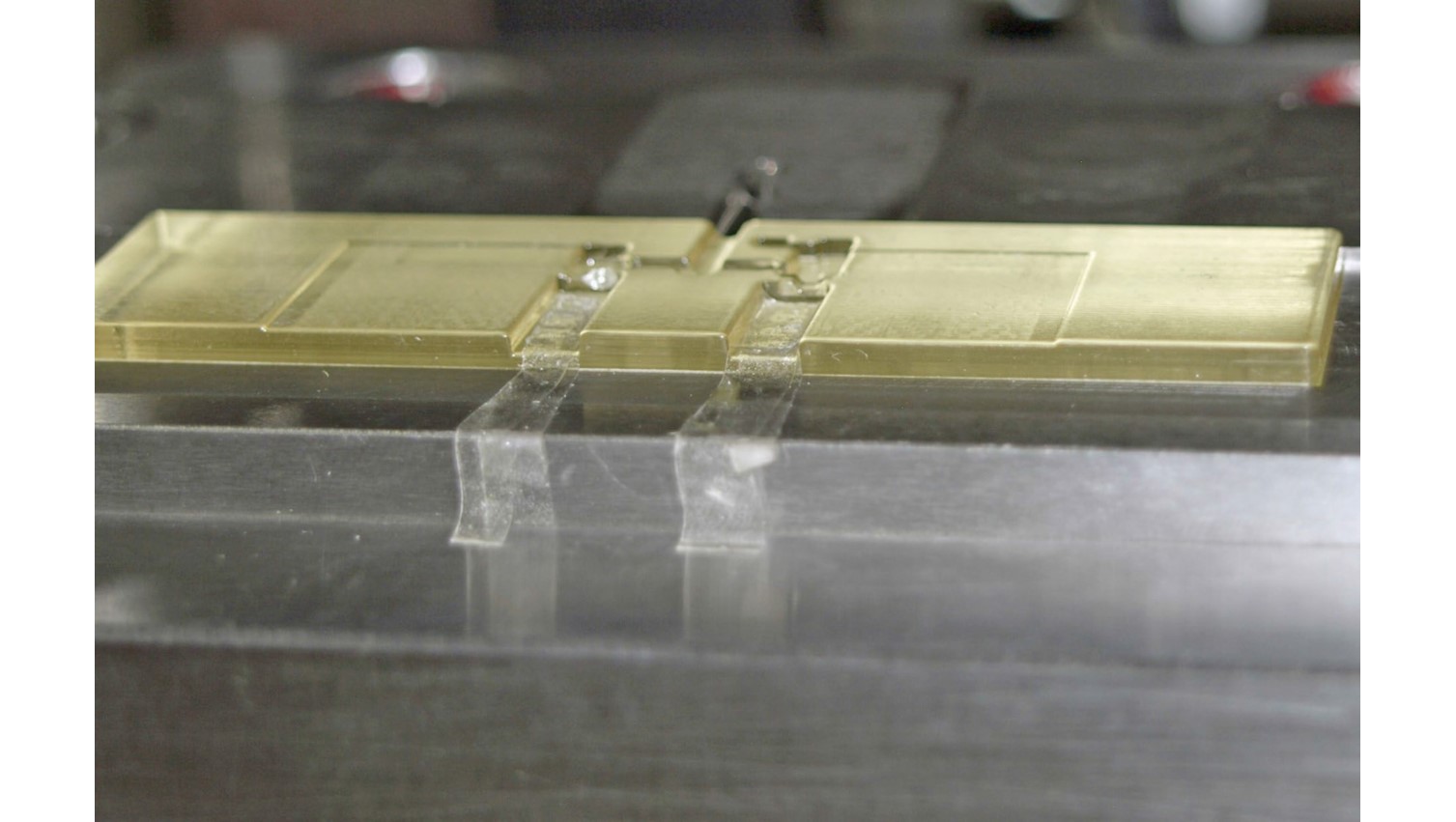

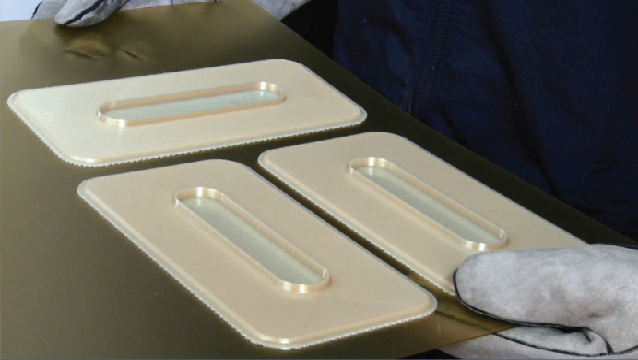

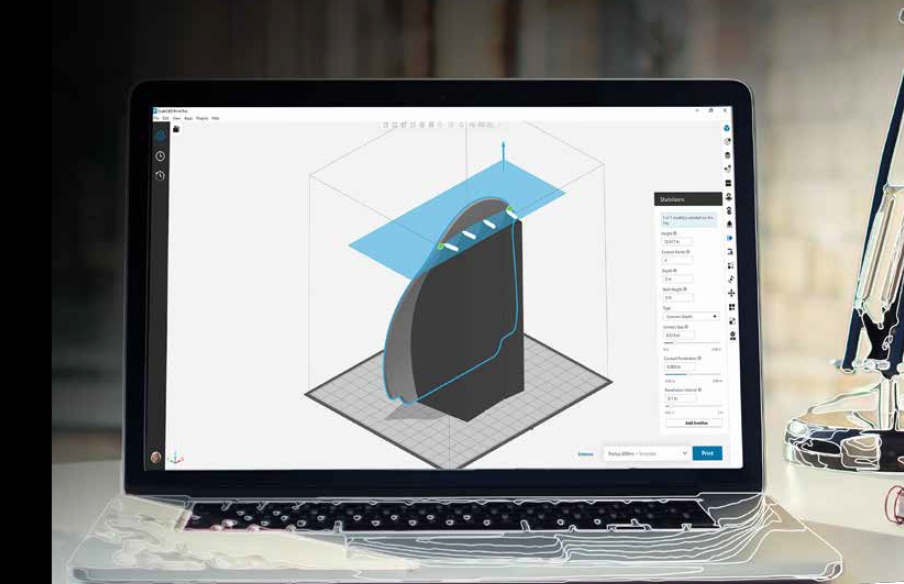

領略到3D列印的好處後,Matsuyama 的設計團隊立即著手引入更多有用支援:2008年,團隊為公司添置了第二台Dimension 3D印表機;2012 年,更進一步引入利用PolyJetTM 3D列印技術的Objet260 Connex 3D印表機。PolyJet 3D列印技術讓團隊能夠用多種材料,製作出細緻平滑兼備的優質模型。令人印象深刻的是,3D印表機可製作出結合了適合液體和氣體測試的透明及橡膠類特定細節的原型。兩項3D列印技術均大大改善了設計審查,精簡了開發、品質測試流程——甚至生產(Thermos 使用內部配備的定制FDM 工具的生產)。

消費者總是追求美觀質優的新產品。Thermos 努力以更輕、更易於使用且更易於灌注的產品回應此一訴求。3D列印技術令Thermos 能夠迅速研發更多創新產品,繼續領導同業向前發展。