奇美_3D列印快速驗證立扇設計

奇美利用3D列印快速且高效地驗證其立扇設計

3D 列印加快新產品的上市時間,強化奇美的競爭優勢

「利用3D 列印機進行內部加工,幫助我們將原型製造成本降低約10% 到20% 。」— 奇美設計部門經理

奇美集團 一 再創新,將現代風格與使用者友善介面結合至消費品設計。公司於1960年創立於台灣,當時是專門為工業客戶服務的壓克力板製造商,自從在2006 年跨足家電產品後,獲得跳躍式的急遽成長。目前已成為台灣信譽卓越家電品牌的奇美,推出過許多熱門產品,像是LED檯燈、DC 節能風扇。

家電部門雖然有著令人難以置信的成長潛力,卻讓奇美的設計師和工程師時常為了趕上緊湊交期而感受無比壓力。由於每項產品的最新功能與細節都必須經過嚴格測試才能進行量產,因此奇美管理階層希望尋求一種能夠強化生產力並加速產品上市時間的方法。

將原型製造移到公司內部

將3D列印納入產品開發環節之前,奇美將原型製造的工作外包給服務機構,所需時間根據設計規模,約是6 到10 天甚至更久。一個原型的成本高達700 美元,而運送時間通常會延長驗證程序。

「我們需要大量的研究與開發才能敲定一項設計。在創作出原型和驗證每一細節的過程中會反覆產生多種設計,可能需要幾個月的時間才能達到令人滿意的成果。」奇美設計經理解釋說道:「快速交件與準確建模是優化我們設計驗證程序的關鍵,這樣才能縮短上市時間,維持我們在家電市場上的競爭優勢。」

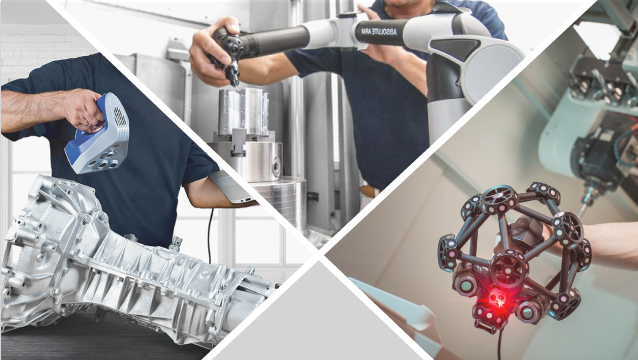

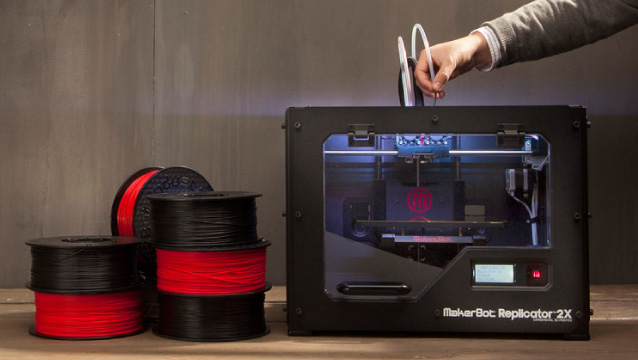

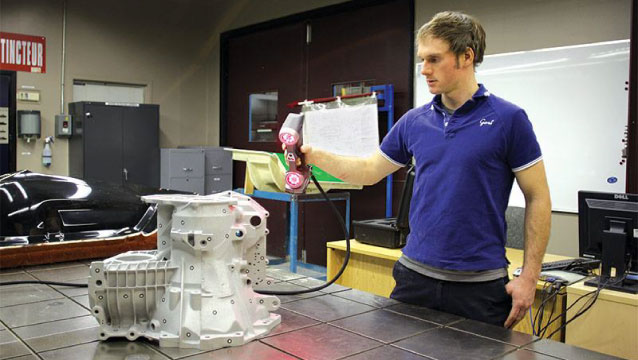

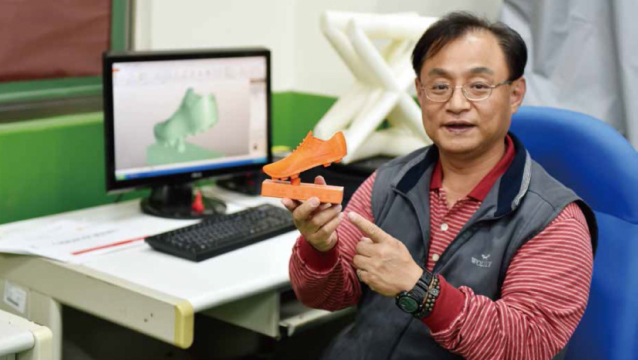

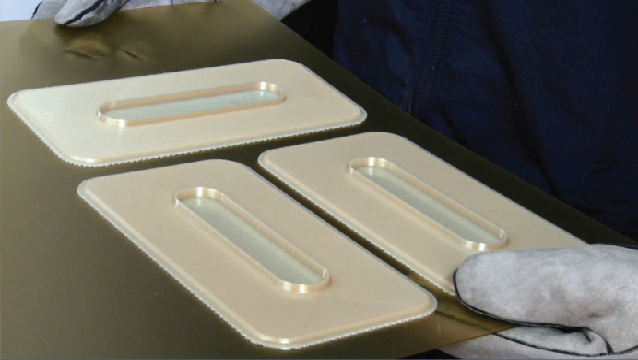

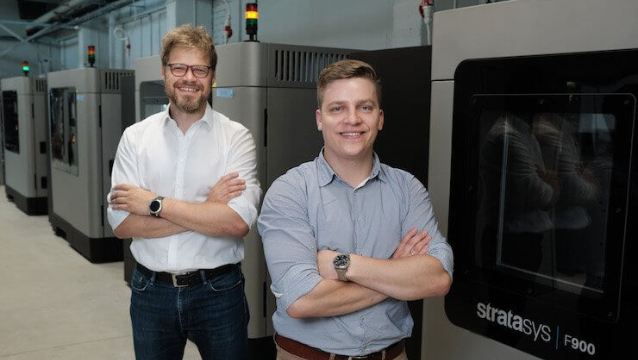

管理階層於是決定將原型製造程序移到公司內部。「uPrint®是我們的第一部公司內部3D列印機,其用來製作原型的ABSplus™ 材料能讓我們以合理成本測試原型的各種功能。」奇美設計部門經理說。

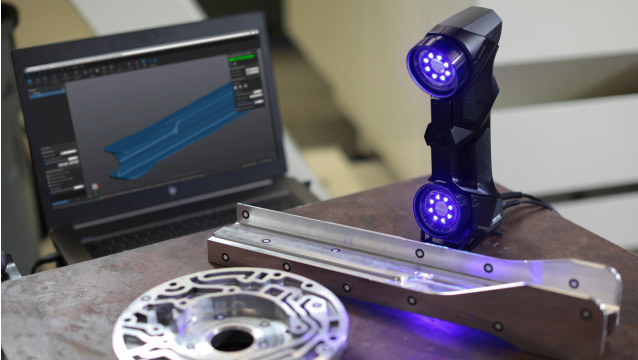

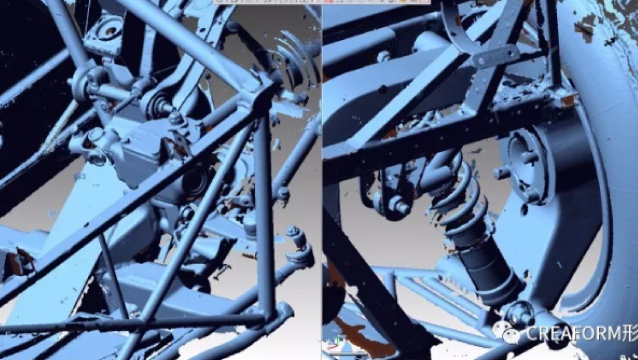

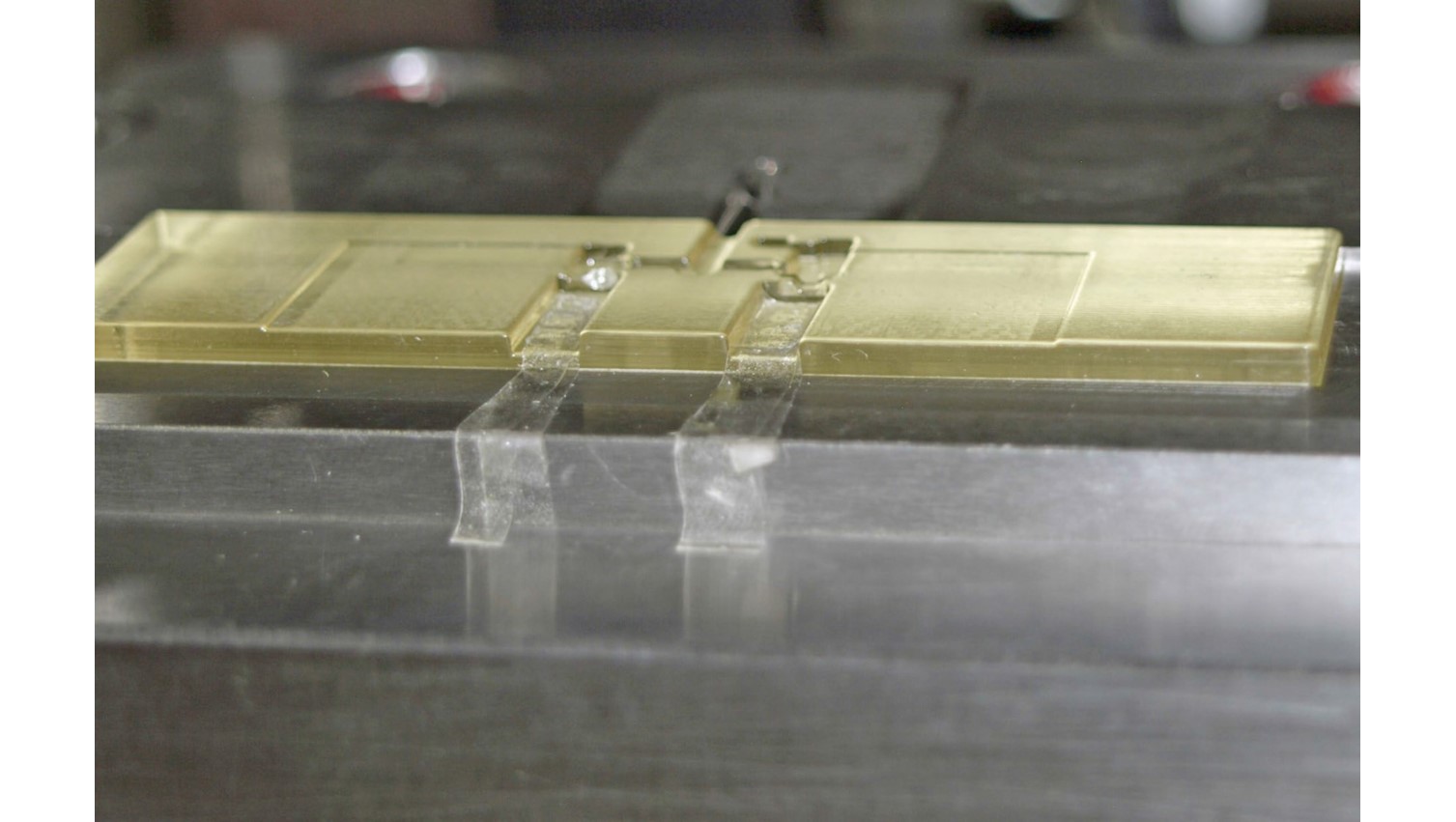

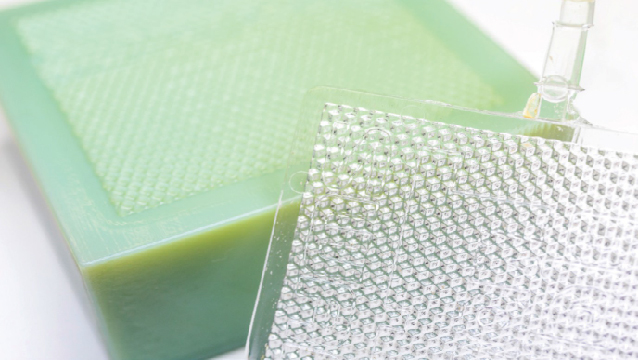

奇美從早期的立扇原型發現設計缺陷並迅速糾正

推動新產品開發

內部3D列印機能將每一個零件的原型製作時間縮短到數小時,並削減約10% 到20% 的成本。設計師與工程師現在無須再等待服務機構製作與運送,就能迅速得到3D列印的零件進行測試,收納不同意見並立即進行設計修正。

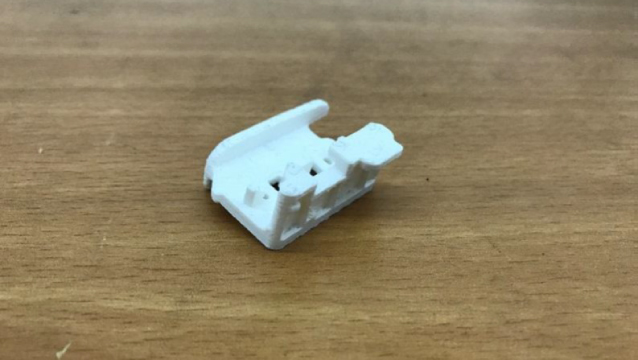

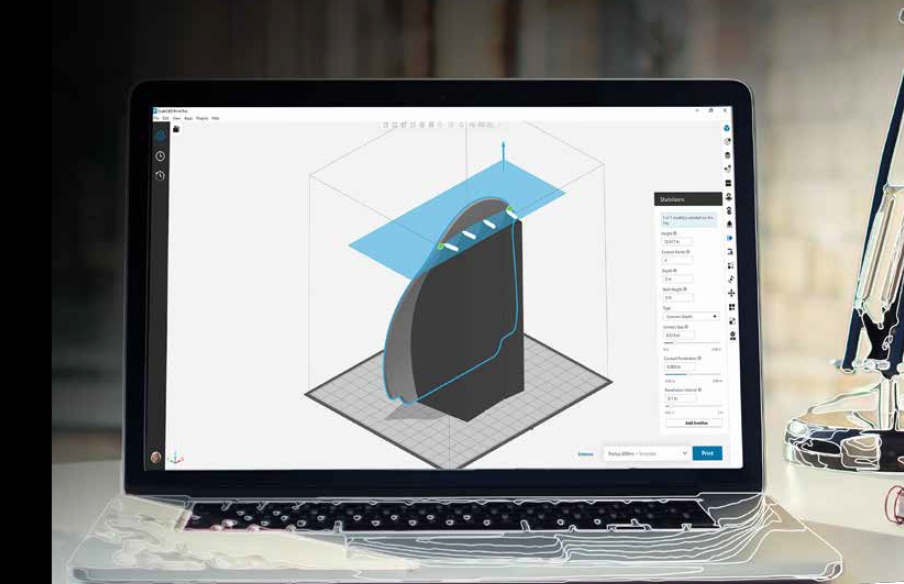

新流程改善了品牌最新智能立扇設計的原型製造。大部分電扇的控制按鈕都裝在立架上,但奇美設計師在電扇背面裝了遙控器,讓使用者無須蹲下就能接觸到開關。團隊以3D列印出第一款有著開放式開口的設計,並立即發現到瑕疵 — 電扇移動時,遙控器很容易滑落。團隊立即修正了設計,並以3D列印出第二個原型進行驗證,成功地校準設計並進行量產。

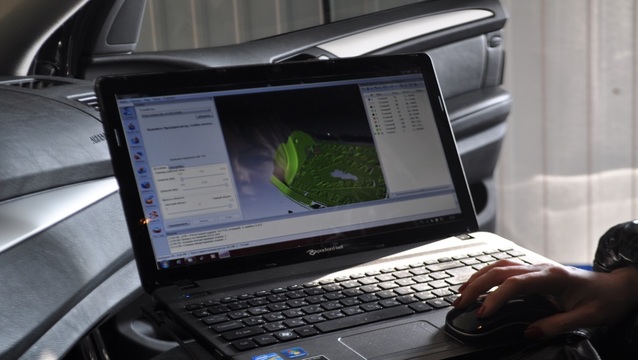

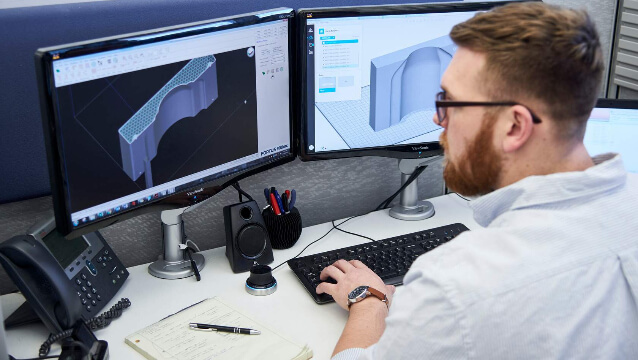

奇美設計部迅速改良立扇的3D設計檔

保密而有效的商業規劃

新產品設計的保密,亦對奇美非常重要。現在,與概念和設計相關的所有專利資訊,都會儲存於奇美辦公室內。這種儲存方法能夠降低洩漏商業策略的風險,且更方便設計師與工程師和管理層溝通。

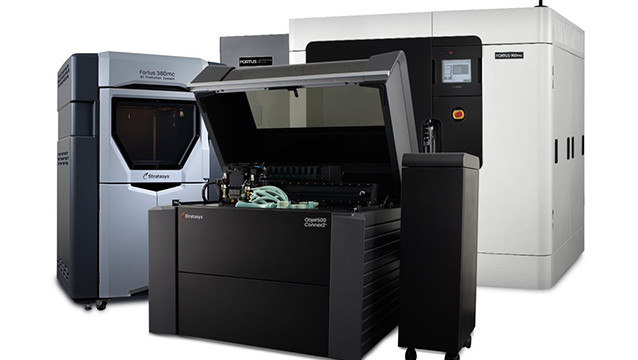

自從將3D列印納入設計流程後,奇美更能密切掌握設計進度與產品品質,商業規劃也更加有效。奇美正在考慮引進第二部Stratasys® 3D 列印機,以推動研究與開發工作。

奇美設計部門經理總結說:「uPrint 3D 列印機為我們節省了成本與時間。我很高興我們做了正確的決定。Stratasys幫助我們將設計概念實現,讓我們得到遠比預期更好的成果。」

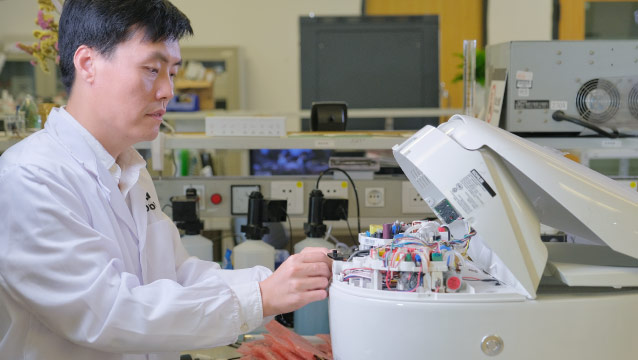

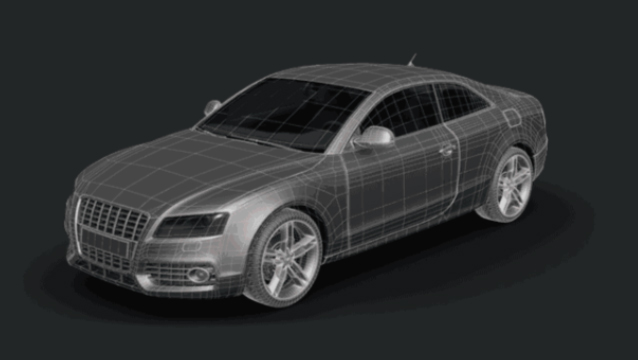

ABSplus材料可以配搭用傳統方法製造的部件

3D列印的原型與最終製成品

使用3D列印機使奇美迅速並以合理成本製作原型