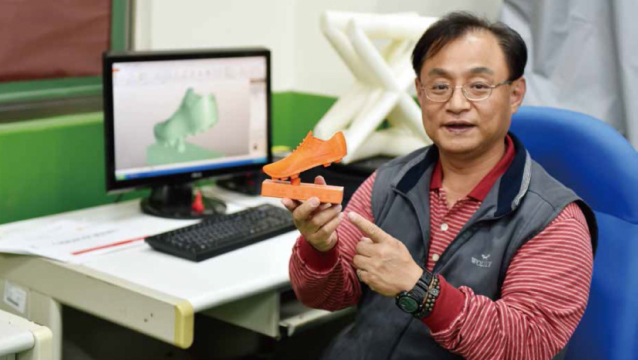

Puma_3D列印鞋底模應用

透過使用Objet 3D 印表機 Puma大幅節省了設計開發時間

“Objet 3D 印表機讓我們減少75% 的原型生產時間,從4 天減少到了1 天。它幫助我們不斷進行修改溝通,減少設計失誤並且避免不穩定的加工過程。”

Andy Chung,Puma加工及3D 工程師

Puma的長期任務是成為最理想且可持續發展的運動時尚公司。自然,這意味著對風格和創意的關注,並且對其鞋類的設計過程具有實際影響,這涉及到跨區域進行的廣泛規劃和多次反覆驗證。

挑戰

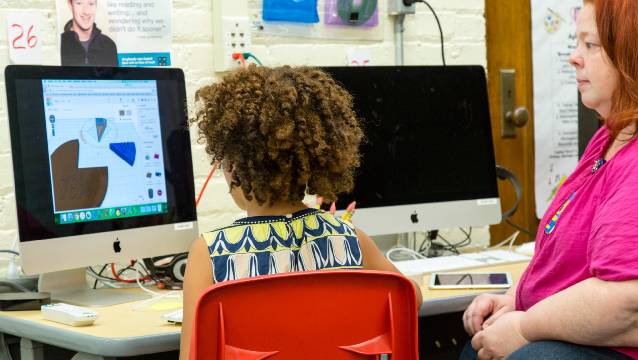

Puma面臨的最大挑戰是時間:它需要壓縮其設計週期並且在有限的時間內加入更多的設計反覆驗證。作為審核過程的一部分,該團隊需要對鞋類進行評估並且在加工前驗證多個參數。第二個挑戰是溝通。設在德國、美國和越南的多個設計和製造團隊需要共同審核並討論鞋類設計。因為他們可能無法同時擁有相同的鞋類原型做溝通確認,所以此類合作非常困難。

解決方案

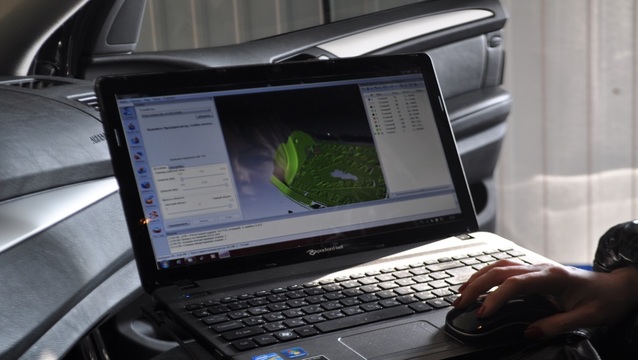

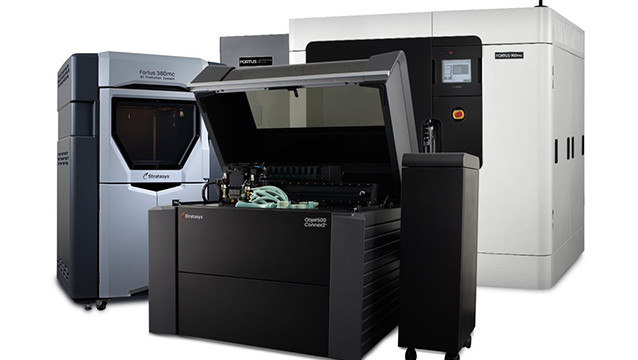

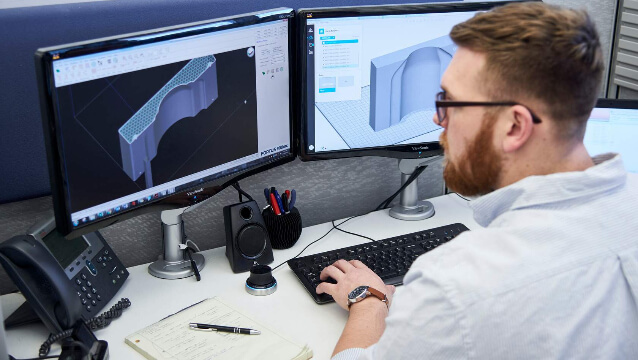

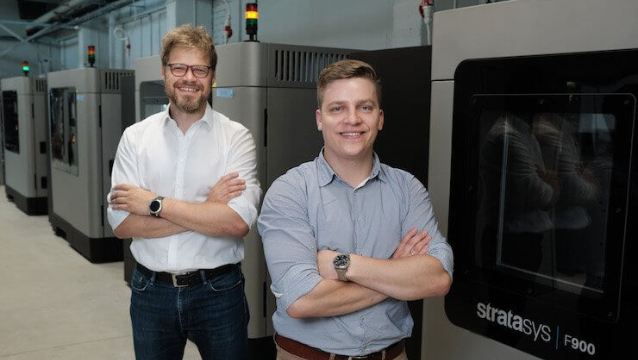

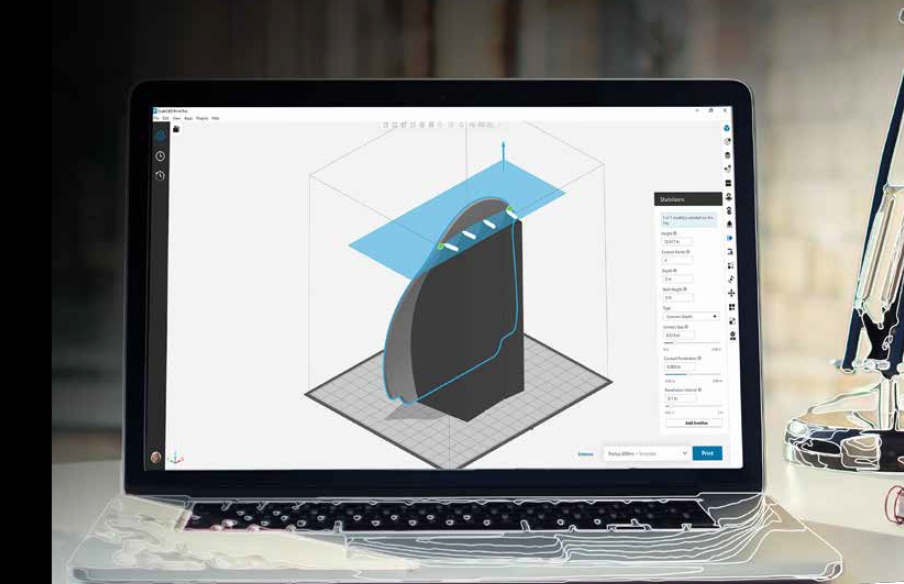

為了減少設計時程,Puma從外包設計原型轉到使用內購的Objet Connex500 3D 印表機。“我們發現,透過Objet 3D 印表機我們可以在更短的時間內執行更多設計反覆驗證,”加工及3D 工程師Andy Chung 說。“作為一個公司,Puma已成功地知道如何有效使用Objet 3D 印表機,每次生產原型前當讓我們非常興奮。”

價值

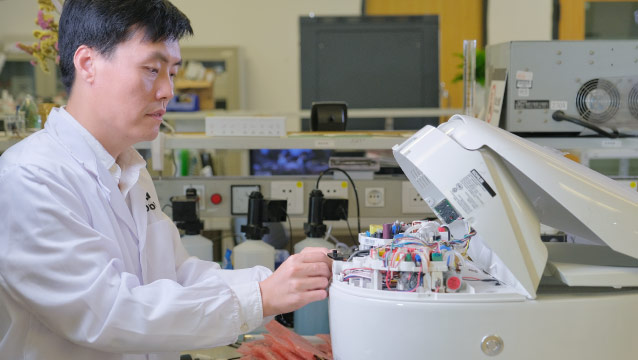

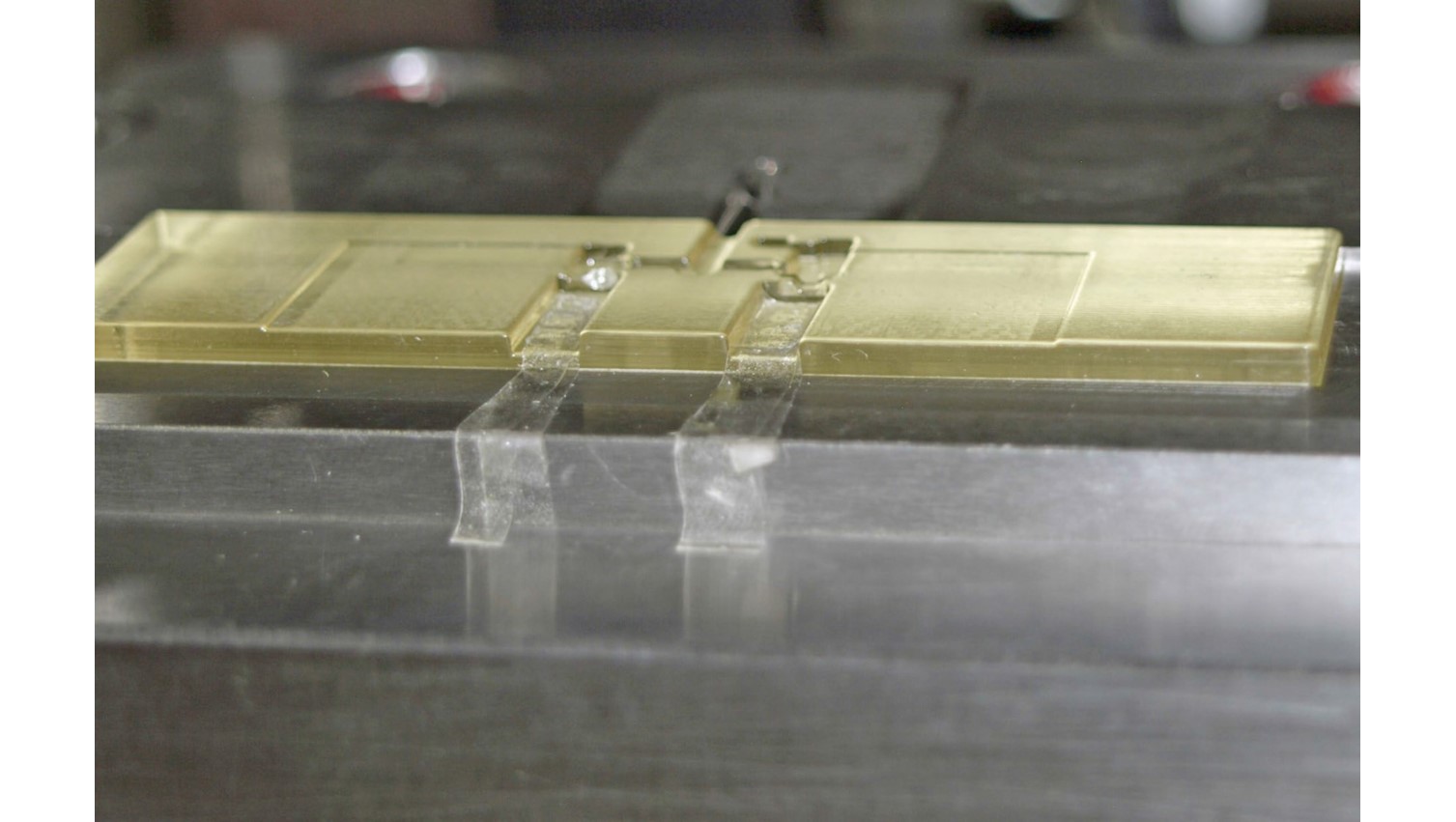

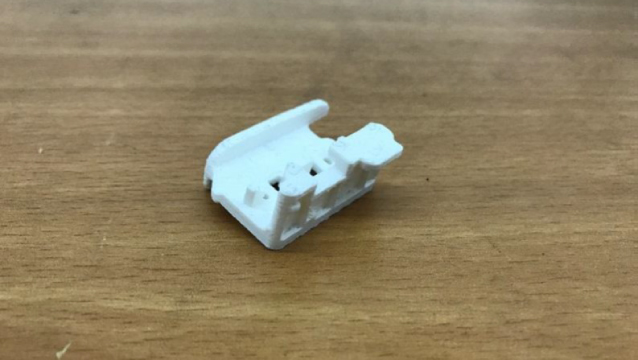

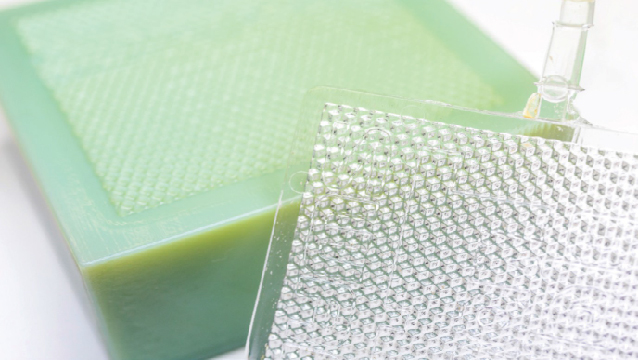

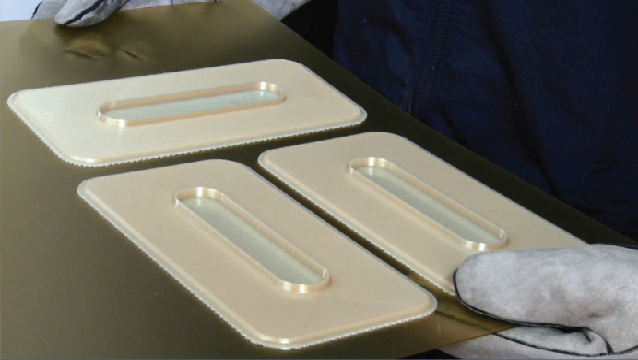

Puma現在將Objet Connex500 3D 印表機用於其鞋類設計的多個階段。列印鞋底的原型用於首次設計審核;然後在結構審查過程中生產第二個模型;在金屬鑄造時生成第三個模型。“然而在Objet 之前,我們需要使用“MCP”機器用3-4 天來獲得原型,現在只需要一天,”Andy Chung 說。“在品質和準確性方面,Objet 3D 印表機讓我們可以透過由Objet 機器製造的唯一模型與鞋的上部連接,進而評估鞋類模型是否與外底密接。Puma還在三個地點都安裝Objet 3D 印表機,解決了三個遠端團隊之間的溝通障礙。“每個團隊都列印出相同的原型模型,以便當我們召開電話會議來討論設計和製造問題時,我們都在同一起點上。每個團隊所觀看和持有的模型完全相同,這使得我們可以比以往更容易地進行溝通。”

“Objet 3D 印表機幫助我們在遙遠地點之間進行溝通,減少設計失誤並且避免不穩定的加工過程。”